Linee di assemblaggio per elettronica di potenza e caricabatterie

Marposs fornisce soluzioni flessibili per l'assemblaggio completo di unità elettroniche di potenza, come caricabatterie e inverter. Sono disponibili configurazioni diverse, comprese operazioni di assemblaggio manuali o completamente automatiche, a seconda delle specifiche del cliente.

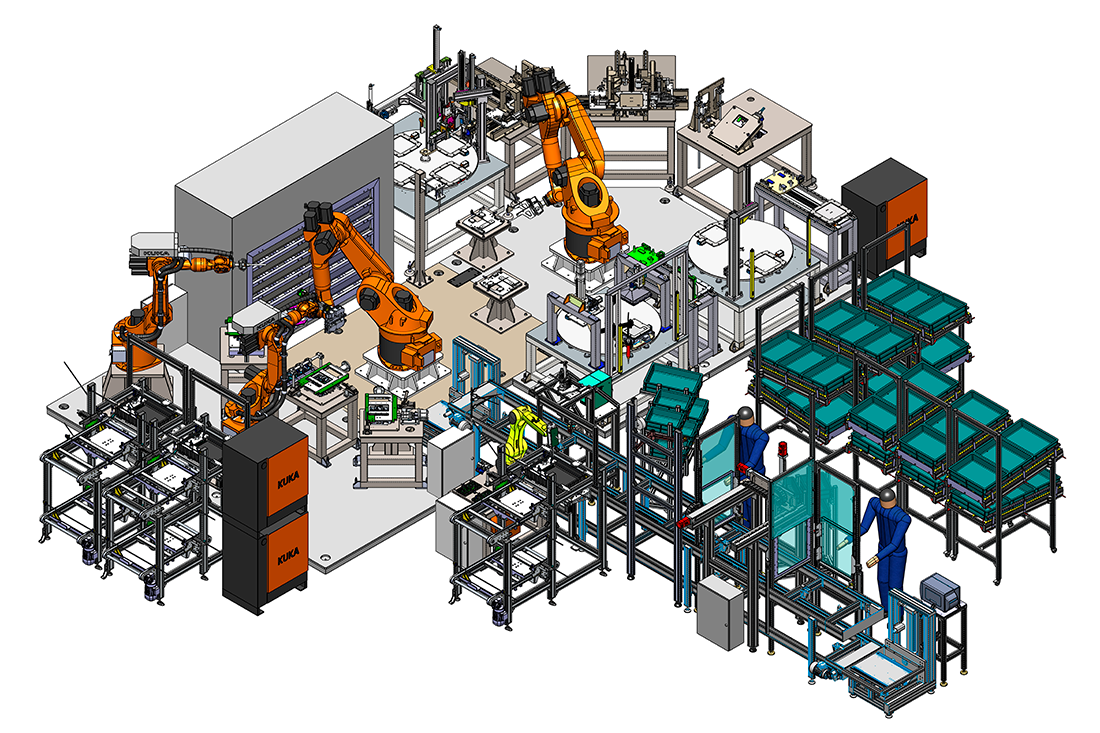

Linea automatica per l'assemblaggio di tutti i componenti di un caricabatterie per veicoli elettrici. Il processo si divide in due fasi diverse:

- Nella prima viene assemblata la copertura con le schede elettroniche.

- Nella seconda viene eseguito l’assemblaggio del lato inferiore. Entrambi i lati vengono puliti con aria ionizzata prima di eseguire i test di tenuta e il test elettrici.

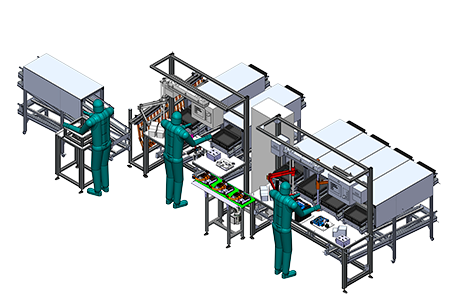

FASE #1

Tutte le operazioni sono eseguite dagli operatori in 3 stazioni manuali.

- Il coperchio viene raccolto dall'operatore e ionizzato in un'area separata.

- I connettori elettrici principali vengono assemblati nella stazione manuale successiva.

- Le schede elettriche vengono prelevate e avvitate dall’operatore.

Durante tutte le attività, gli operatori vengono guidati da un panel PC e i componenti vengono tracciati tramite lettura di data matrix.

FASE 2

Anche durante la seconda fase le operazioni sono divise in due aree principali:

- Nella prima, i componenti inferiori vengono lavorati dall’operatore e movimentati da un convogliatore a catena.

- Nella seconda, le coperture inferiori vengono movimentate da robot antropomorfi e assemblate da stazioni automatiche e tavole rotanti.

Prima area - movimentazione con convogliatore a catena

L’intelaiatura inferiore, completa di guarnizioni, viene prelevata dagli operatori e messa su un pallet, movimentato dal convogliatore a catena.

- Nella prima stazione del convogliatore, la copertura inferiore viene pulita con aria ionizzata in un’area separata.

- Nella seconda, un sistema di telecamere gestito da un manipolatore elettrico controlla il corretto posizionamento e l’integrità delle guarnizioni.

- La terza operazione è dedicata ai raccordi idraulici, che vengono avvitati dagli operatori. Le viti vengono fornite una a una, automaticamente.

- Durante la quarta, le schede elettroniche vengono posizionate dagli operatori e avvitate. Le viti vengono fornite automaticamente una a una, anch'esse in questa stazione.

Tutti i componenti prelevati per il processo di assemblaggio vengono tracciati mediante lettura di data matrix. Gli operatori vengono guidati da un panel PC durante l’intera operazione.

Seconda area: movimentazione mediante robot antropomorfi

Il robot raccoglie l’intelaiatura inferiore per il processo di assemblaggio.

- Nella prima operazione, il circuito di raffreddamento viene controllato mediante test di tenuta aria (pressione 2,5 bar - 15”).

- Nella seconda, le bobine elettromagnetiche vengono prelevate da un secondo robot e posizionate nell’intelaiatura: la copertura inferiore è stata precedentemente posizionata sulla seconda stazione di lavoro dal primo robot.

- La terza è dedicata al processo di applicazione della resina: l’intelaiatura viene preriscaldata prima del fissaggio dei componenti interni e quindi riempita per mezzo di un dispenser di resina.

- Nella quarta, l’intelaiatura viene lasciata dal primo robot all’interno del forno per l'essiccazione della resina.

Nelle ultime fasi, il processo è affidato a tavole rotanti.

La prima tavola rotante riceve l’intelaiatura dal robot ed esegue le seguenti operazioni:

- Il lato inferiore della copertura viene pulito con aria ionizzata.

- Viene assemblato con una seconda scheda elettronica.

- Viene avvitato dall'operatore e controllato dalla telecamera.

- Al termine della rotazione completa della tavola, l’intelaiatura viene restituita al robot.

Nella fase finale, l’intelaiatura superiore viene raccolta manualmente da un'area di stoccaggio, montata e avvitata. Dopodiché, il processo viene completato dalla seconda e dalla terza tavola rotante con le operazioni descritte di seguito:

- L’intelaiatura viene lasciata sulla seconda tavola rotante per l’ultimo test di tenuta aria (0,20 bar - 15”).

- Viene testata dal tester elettrico e, se il risultato è positivo, viene marcata dal laser.

- L’ultima valvola viene assemblata sulla terza tavola rotante prima dello scarico da parte dell’operatore.

Stazioni manuali

- Efficienza elevata = 90%

- Elevata flessibilità del processo di assemblaggio: le stazioni manuali consentono una modifica e/o un upgrade del processo di assemblaggio con miglioramenti meccanici facili e veloci.

- Facile cambio dell’operatore: il panel PC guida gli operatori durante le operazioni manuali. Consente la massima efficienza anche per i nuovi operatori.

Stazioni automatiche

- Efficienza elevata = 90%

- Processo altamente automatizzato: tutte le operazioni critiche sono affidate a dispositivi automatici, lasciando agli operatori i semplici processi di assemblaggio.

- Facile cambio dell’operatore: il panel PC guida gli operatori durante le operazioni manuali. Consente la massima efficienza, anche per i nuovi operatori.

- Definite a seconda delle specifiche del cliente

Stazioni manuali

| Tempo di ciclo al 100% | 239 sec |

| Tempo di ciclo al 90% | 262,9 sec |

| Produzione |

15,6 pezzi / ora |

| Efficienza | 90% |

Stazioni automatiche

| Tempo di ciclo al 100% | 210 sec |

| Tempo di ciclo al 90% | 233 sec |

| Produzione | 17 pezzi / ora |

| Efficienza | 90% |