詳細

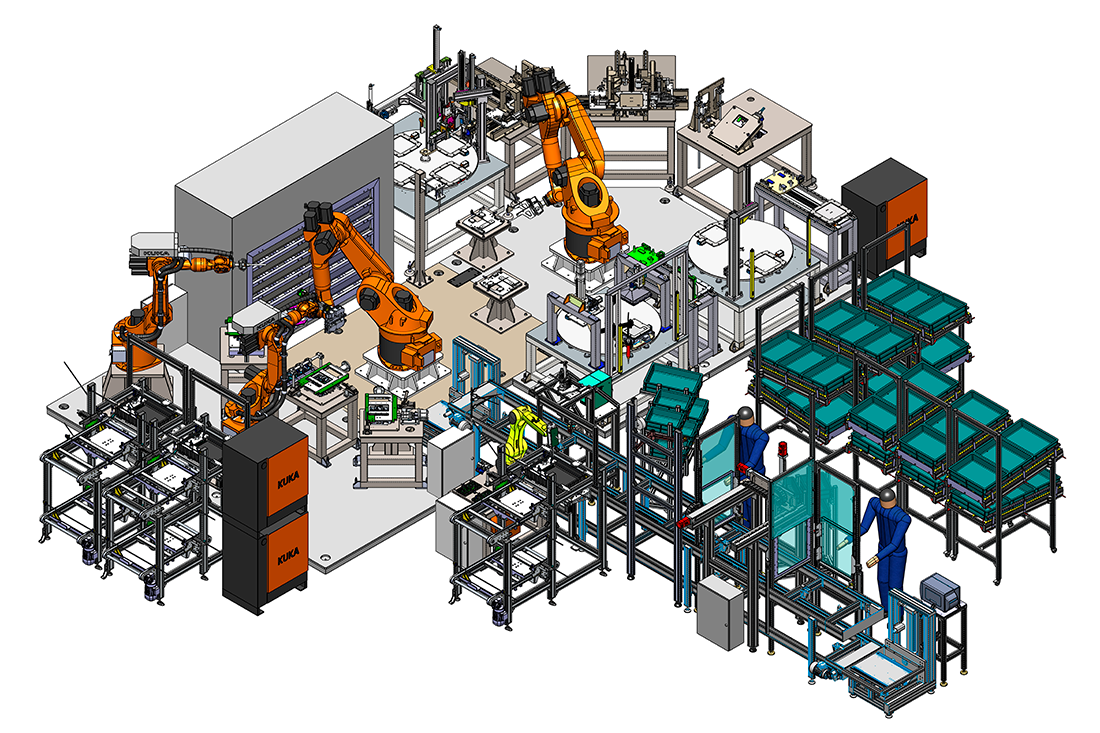

電気自動車の充電器の全コンポーネントの自動組み立てライン工程は2つのフェーズに分かれます。

- 第1のフェーズでは、電子基板のカバーを組み立てます。

- 第2のフェーズでは、底面の組み立てを完了します。両方をイオン化空気で清掃してから、リークテストと電気テストを行います。

PHASE #1

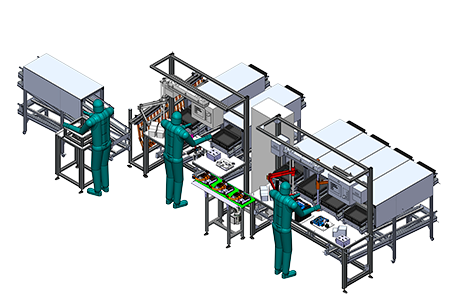

No.3手動ステーションで、オペレーターがすべての作業を行います。

- オペレーターがカバーを回収し、隔離領域でイオン化します。

- 主電源コネクターは以下の手動ステーションで組み立てます。

- 電気基板はオペレーターが取り上げてネジで取り付けます。

すべての作業において、パネルPCにオペレーターのためのガイドが表示され、データマトリックスを読み取ってコンポーネントが追跡されます。

PHASE #2

第2フェーズも作業は2つの主な領域に分かれています。

- 第1の領域では、オペレーターが下部コンポーネントを処理し、チェーンコンベアで搬送します。

- 第2の領域では、多関節ロボットにより下部カバーを取り扱い、自動ステーションとターニングテーブルで組み立てます。

第1領域 – チェーンコンベアで搬送する

ガスケットを取り付けた下部ケースをオペレーターが取ってパレットに載せ、チェーンコンベアで搬送します。

- コンベアの第1のステーションでは、隔離領域でイオン化空気により下部カバーが清掃されます。

- 第2のステーションでは、電動マニピュレーターで操作されるカメラシステムにより、ガスケットの正しい位置と完全性がチェックされます。

- 第3のステーションは水コネクター専用で、オペレーターがネジで取り付けます。ネジは自動的に1つずつ供給されます。

- 第4のステーションでは、オペレーターが電子基板を配置してネジで取り付けます。このステーションでも、ネジは自動的に1つずつ供給されます。

組み立て工程のために取ったすべてのコンポーネントが、データマトリックスを読み取って追跡されます。 すべての作業において、パネルPCにオペレーターのためのガイドが表示されます。

第2領域 – 多関節ロボットで取り扱う

組み立て工程のためにロボットが下部ケースを回収します。

- 第1の作業で、エアリークテストにより冷却回路をチェックします(圧力2.5 bar – 15秒)。

- 第2の作業で、第2ロボットが電磁コイルを取ってケース内に配置します。下部カバーは、すでに第2作業ステーションで第1ロボットが配置しています。

- 第3の作業は専用の樹脂処理工程です。内部コンポーネントを固定する前にケースを予熱し、その後で樹脂ディスペンサーで充填します。

- 第4の作業では、第1ロボットがオーブン内にケースを放置し、樹脂を準備させます。

最後のフェーズでは、工程がターニングテーブルに移ります。

第1ターニングテーブルでロボットからケースを受け取り、以下の作業を行います。

- カバーの底面をイオン化空気で清掃します。

- これを第2の電子基板に組み付けます。

- オペレーターがネジで取り付け、カメラでチェックします。

- ターニングテーブルのすべての回転の最後に、ケースがロボットに戻されます。

最後のフェーズで、保管領域から上部ケースを手動で回収し、組み立ててネジで固定します。その後、第2と第3のターニングテーブルで、以下の作業を行って工程を完了します。

- ケースを第2ターニングテーブルに載せて、最後のエアリークテストを行います(0.20 bar – 15秒)。

- 電気テスターでテストし、テストに合格した場合はレーザーでケースにマークを付けます。

- オペレーターがアンロードする前に、第3ターニングテーブルで最後のバルブを組み立てます。

利点

手動ステーション

- 高効率 = 90 %

- 柔軟性の高い組み立て工程:手動ステーションでは、機械的な改善を素早く簡単に実施して、組み立て工程を変更したりアップグレードしたりできます。

- オペレーターの交替が容易:手動作業中、オペレーターはパネルPCのガイドに従います。新人オペレーターの場合も大幅な作業効率化が可能です。

自動ステーション

- 高効率 = 90 %

- 高度な自動工程:すべての重要な作業が自動装置により行われ、オペレーターは簡単な組み立て工程のみ行います。

- オペレーターの交替が容易:手動作業中、オペレーターはパネルPCのガイドに従います。新人オペレーターの場合も大幅な作業効率化が可能です。

バージョン

- お客様の仕様に合わせた指定が可能

スペック

手動ステーション

| 100 %のサイクルタイム | 239秒 |

| 90%のサイクルタイム | 262.9秒 |

| 生産 |

毎時15.6個 |

| 効率 | 90 % |

自動ステーション

| 100 %のサイクルタイム | 210秒 |

| 90 %のサイクルタイム | 233秒 |

| 生産 | 毎時17個 |

| 効率 | 90 % |

ダウンロード