설명

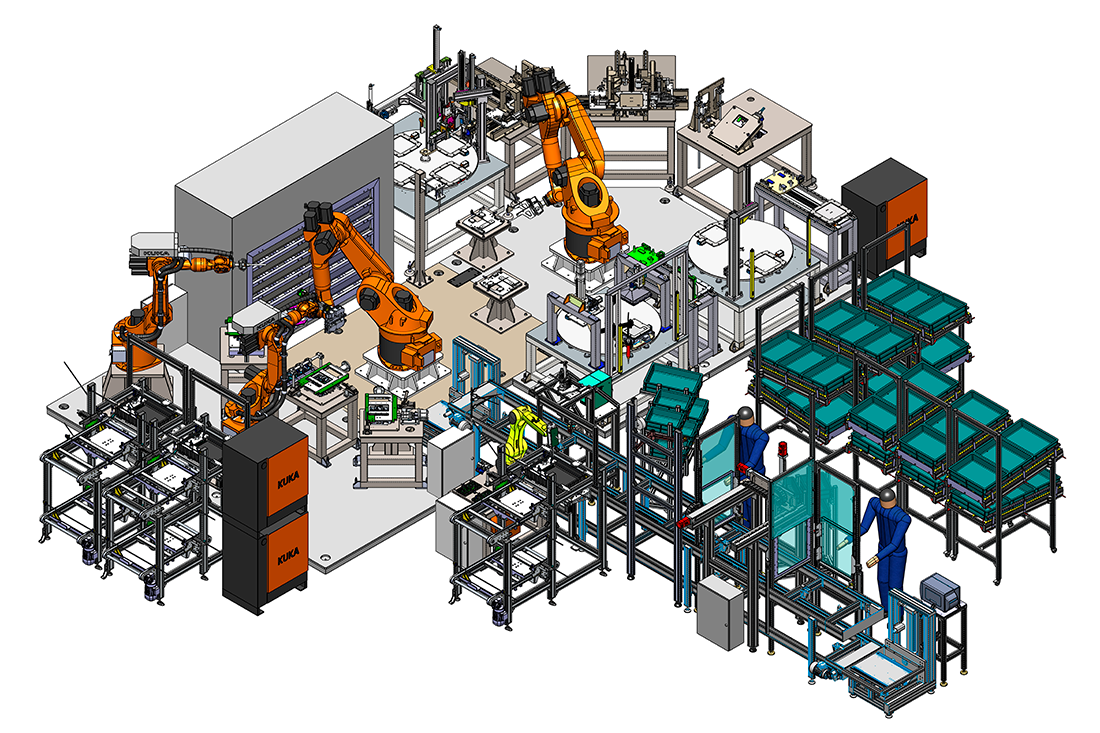

전기 자동차 용 배터리 충전기의 모든 부품들을 조립하기 위한 자동화 라인. 이 프로세스는 2가지 단계로 나뉩니다:

- 1번째 단계에서는 전자 보드가 있는 상단커버가 조립됩니다.

- 2번째 단계에서는 하단 바닥면의 조립이 완료됩니다. 리크 시험 및 전기 시험를 수행하기 전에 양쪽면을 이온화된 에어로 청소합니다.

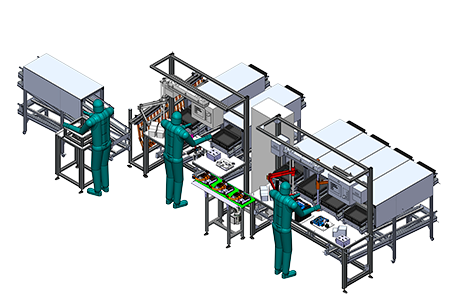

#1 단계

모든 공정은 3대의 수동 스테이션에서 작업자가 진행합니다.

- 작업자가 커버를 수집하고 격리된 영역에서 이온화합니다.

- 주 전원 커넥터는 다음 수동 스테이션에 조립됩니다.

- 작업자가 전기 보드를 들어옮겨 나사로 체결합니다.

모든 조립 순서에 대해 조작자는 판넬 PC의 안내를 받고 구성 부품은 데이터 매트릭스 판독으로 추적됩니다.

#2 단계

2 번째 단계에서는 작업 공정이 2가지 주요 구역으로 나뉩니다:

- 1번째 구역, 부품의 하단 구성부품은 작업자에 의해 진행되고 체인 컨베이어에 의해 운반됩니다.

- 2번째 구역, 하단 커버는 산업용 로봇에 의해 운반되고 자동화 스테이션과 회전 테이블에서 조립됩니다.

1번째 구역 – 체인 컨베이어에 의해 운반

개스킷(Gaskets)와 함께 완성된 하단 케이스는 작업자가 들어서 팔레트에 올려 놓고 체인 컨베이어가 운반합니다.

- 컨베이어의 1번째 스테이션에서 하단 커버는 격리된 구역에서 이온화 된 공기로 청소됩니다.

- 2번째, 전기식 조작팔에 마운팅된 카메라 시스템은 개스킷의 정위치 및 무결성을 검사합니다.

- 3번째, 작업자가 냉각수 커넥터를 나사로 체결하는 전용 스테이션입니다. 나사는 자동으로 하나씩 공급됩니다.

- 4번째, 작업자가 전자 보드를 배치하고 나사를 체결합니다. 이 스테이션에서도 나사는 자동으로 하나씩 공급됩니다.

조립 공정을 위해 들어올려진 모든 구성 부품은 Data Matrix 판독으로 추적됩니다. 전체 작업 공정은 패널 PC에 의해 작업자에게 순차적 안내됩니다.

2번째 구역 – 산업용 로봇에 의해 운반

로봇은 조립 공정을 위해 하단 케이스를 운반합니다.

- 1번째 공정에서 냉각회로(Cooling circuit)는 공압식 리크 시험(압력 2.5bar~15bar)으로 검사됩니다.

- 2번째, 전자기 코일(Electromagnetic coil)은 2번 로봇에 의해 들어옮겨져 케이스 내부에 올려놓습니다. 하단 커버는 미리 1번 로봇에 의해 2번째 공정 스테이션에 옮겨놓습니다.

- 3번째, 레진(Resin) 공정 전용입니다. 케이스는 예열 후 내부 구성 부품을 고정하기위해 레진 디스펜서로 채워집니다.

- 4번째, 레진의 숙성을 위해 1번 로봇이 케이스를 오븐 내부에 옮겨 놓습니다.

마지막 단계의 공정은 터닝 테이블을 담당합니다.

1번째 터닝 테이블은 로봇으로부터 케이스를 받아서 다음 작업을 수행합니다:

- 커버의 바닥면은 이온화 된 공기로 청소됩니다.

- 2번째 전자 보드가 조립됩니다.

- 작업자가 나사를 체결하고 카메라가 검사합니다.

- 전체적으로 터닝 테이블 회전이 완료되면 케이스는 로봇에 의해 반출됩니다.

최종 단계에서 상부 케이스는 보관 영역에서 수동으로 옮겨져 조립되고 나사로 고정합니다. 그 후, 아래에 설명된 작업으로 2번 및 3번 터닝 테이블에서 공정이 완료됩니다:

- 케이스는 최종 에어 리크 시험 (0.20 bar ~ 15bar)를 위해 2번 터닝 테이블에 놓습니다.

- 전기 시험이 시험되고, 시험 결과가 양호하면 케이스는 레이저로 각인됩니다.

- 작업자가 내려놓기 전에 3번 터닝 테이블에서 최종 밸브를 조립합니다.

장점

수동 스테이션

- 고효율 = 90%.

- 조립 공정의 높은 플렉시블 : 수동 스테이션을 사용하면 빠르고 쉬운 기계적 개선으로 조립 프로세스를 수정 및/또는 업그레이드 할 수 있습니다.

- 손쉬운 작업자 교대 : 패널 PC는 수동작업 중에 작업자를 가이드 합니다. 신규 작업자에게도 최대의 작업 효율성을 제공합니다.

자동화 스테이션

- 고효율 = 90%.

- 높은 자동화 공정 : 모든 중요한 공정은 자동 장치가 담당하므로 작업자가 쉽게 조립할 수 있습니다.

- 손쉬운 작업자 교대 : 패널 PC는 수동 작업 중에 작업자를 가이드 합니다. 신규 작업자에게도 최대의 효율성을 제공합니다.

버전

- 고객의 사양에 따라 정의

기술 사양

수동 스테이션

| 싸이클 타임 100% | 239 초 |

| 싸이클 타임 90% | 262,9 초 |

| 생산량 |

15,6 개 / 시간 |

| 효율 | 90% |

자동화 스테이션

| 싸이클 타임 100% | 210 초 |

| 싸이클 타임 90% | 233 초 |

| 생산량 | 17 개 / 시간 |

| 효율 | 90% |

다운로드