渦電流検査を他のNDTと比較した場合の最も重要な利点を以下に示します。

-

ワークの合否を判定するために、オペレーターによる検査は必要ありません。したがって、人的ミスは発生しません。

-

(ワークの清掃や乾燥が不要)表面を準備する必要がないので、渦電流検査をお客様の生産ラインに完全に組み込むことができます。

-

渦電流検査は非接触で行われるという特性があるので、表面の損傷や汚染は発生しません。

-

検査速度が速いので、生産ラインの標準的な速度に適応できます。

今日では、生産されるワークの品質は、その寸法だけでなく、安全性にも関連します。機械的コンポーネントの信頼性は、ユーザーの安全性に影響を及ぼす可能性があり、質の良い生産を保証するためには必須です。渦電流による非破壊検査は、検査対象の資料の有用性に影響を及ぼすことがなく、以下のことを保証するための信頼できるコスト効率の良い方法です。

-

生産されたワークが、クラック、巣穴、ブローホールなど、表面的な欠陥がないこと

-

生産されたワークが、正しい材料によって製造されていること

-

熱処理工程によって、正しい表面硬度と適切な硬化層深さが得られていること

-

ネジ穴にネジ山があること

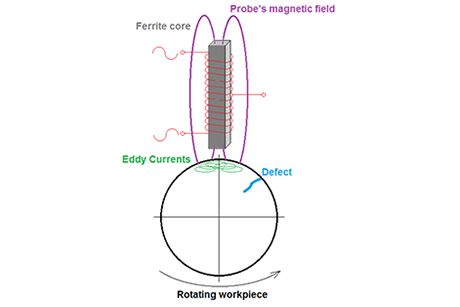

この非破壊検査ファミリーが利用する渦電流は、時間的に変化する磁場によって導電体内部に誘導される小さなループ状の電流です。

この磁場は、渦電流プローブに内蔵されている小さな巻線コイルに交流電流が供給されることによって生成されます。

この一次側磁場が検査対象の導電体内部に渦電流を生成し、この渦電流が二次時間変動磁場を生成して、両者が相互に作用します。

この一次側磁場と二次側磁場の間の相互誘導を利用して、表面の欠陥の存在および材料特性を解析します。さらに、表面の欠陥が存在すると、渦電流の流れが変化します。異なる金属材料特性(すなわち表面の硬度または硬化層深さ)が検出されます。試料の電気伝導率と透磁率の変化を検出して、解析することによって、検査対象サンプルの適切な特性を評価します。

この一次側磁場と二次側磁場の間の相互誘導を利用して、表面の欠陥の存在および材料特性を解析します。さらに、表面の欠陥が存在すると、渦電流の流れが変化します。異なる金属材料特性(すなわち表面の硬度または硬化層深さ)が検出されます。試料の電気伝導率と透磁率の変化を検出して、解析することによって、検査対象サンプルの適切な特性を評価します。

渦電流検査を行うには、検査対象のワークと渦電流プローブの間に相互移動が必要です。渦電流とその非接触特性に関連するアプリケーションは簡単なので、アプリケーションを自動化して生産品の全数検査を達成できます。さらに、他のあらゆる非破壊検査技術より検査速度が速いので、サイクルタイムを短縮できます。

最も単純なネジから最も複雑な機械的部品まで、ほとんどの機械的コンポーネントは、渦電流による検査で表面的な欠陥を検出できます。この検出は、自動/半自動アプリケーションで以下の欠陥をモニタリングすることによって実現します。

-

クランクシャフトとカムシャフトのクラック(研削または加熱処理により生成)

-

エンジンブロックのブローホールとポロシティ(鋳造の問題により発生)

-

熱間/冷間成形工程で発生したネジのクラック

-

ブレーキディスク/ドラムのクラック(加工により発生)とポロシティ(鋳造の欠陥により発生)

-

ボールピン、CVJケージ、CVTシャフト、およびプーリーのクラック(加熱処理と機械加工により生成)

- 合金リムのブローホールとポロシティ