Tecnologías -- Pruebas no destructivas

Las corrientes parásitas (EC por sus siglas en inglés) es una familia de técnicas no destructivas (NDT) usadas para comprobar la calidad superficial y las propiedades del material de los componentes que se están probando. Esta operación se realiza sin contacto entre los sensores y las piezas que se están probando. Además, se puede realizar sin que sea necesario preparar la pieza (limpieza en profundidad, desengrasado, etc.)

Cuando se comparan las corrientes parásitas con otros métodos NDT, algunas de las principales ventajas son:

-

No requiere inspección por parte del operador para determinar si una pieza es buena o es un descarte. De esta manera, se elimina el error humano.

-

No es necesaria la preparación de la superficie (las piezas no deben limpiarse ni secarse) lo que permite realizar la inspección de corriente parásita de manera completamente integrada en las líneas de producción del cliente.

-

No se producen daños en la superficie, ni contaminación gracias a la característica sin contacto de la inspección de corrientes parásitas.

-

La inspección de elevada velocidad puede adaptarse a los índices típicos de la línea de producción.

Actualmente, la calidad de las piezas fabricadas no depende únicamente de las dimensiones, sino también de la seguridad. Es obligatorio asegurar la fiabilidad de los componentes mecánicos que afectan a la seguridad del usuario para garantizar una producción de calidad. Las pruebas no destructivas realizadas con corriente parásita no afectan a la utilidad de los elementos probados y es una manera fiable y económica para asegurar:

-

las piezas producidas no se ven afectadas por defectos superficiales, como grietas, porosidad, burbujas, etc.

-

Las piezas producidas se fabrican con el material adecuado.

-

Se han obtenido la dureza superficial correcta y una profundidad de caja adecuada después del proceso de tratamiento de calor.

-

Presencia de rosca en los orificios roscados.

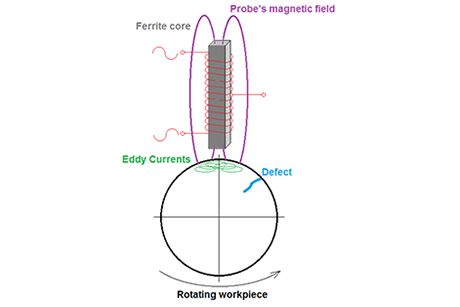

Esta familia de pruebas no destructivas se basan corrientes parásitas que son pequeños bucles de corriente eléctrica inducida por materiales conductivos por un campo magnético que varía con el tiempo.

Este campo magnético está producido por un flujo de corriente alterna a partir de un pequeño bobinado, integrado en la sonda de corriente parásita.

Este campo magnético primario genera corrientes parásitas en los materiales conductores que se están probando y las corriente parásitas generan un campo magnético secundario que varía con el tiempo que interactúa con el otro.

Entonces se usa la interacción mutua entre el campo magnético primario y secundario para analizar la presencia de defectos superficiales junto con las propiedades del material. Además, la presencia de defectos superficiales puede cambiar la ruta de las corrientes parásitas, al tiempo que pueden detectarse las diferentes características metalúrgicas (por ejemplo, dureza superficial o profundidad de caja). Esto provoca cambios en la conductividad eléctrica y en la permeabilidad magnética del elemento. Estas variaciones son detectadas y analizadas para evaluar las desviaciones respecto a las características adecuadas de la muestra que se está probando.

Entonces se usa la interacción mutua entre el campo magnético primario y secundario para analizar la presencia de defectos superficiales junto con las propiedades del material. Además, la presencia de defectos superficiales puede cambiar la ruta de las corrientes parásitas, al tiempo que pueden detectarse las diferentes características metalúrgicas (por ejemplo, dureza superficial o profundidad de caja). Esto provoca cambios en la conductividad eléctrica y en la permeabilidad magnética del elemento. Estas variaciones son detectadas y analizadas para evaluar las desviaciones respecto a las características adecuadas de la muestra que se está probando.

La prueba con corrientes parásitas necesita un movimiento recíproco entre la pieza que debe probarse y la sonda de corriente parásita. La facilidad de aplicación que suponen las corrientes parásitas y el hecho que se realicen sin contacto permite realizar aplicaciones automáticas que revisan el 100% de la producción. Además, presentan velocidad de pruebas superiores respecto a otras tecnologías no destructivas lo que permite un tiempo de ciclo corto.

La mayoría de los componentes mecánicos, del tornillo más sencillo a la pieza mecánica más completa, pueden probarse con corrientes parásitas para detectar los defectos superficiales. Esto se realiza con aplicaciones automáticas o semiautomáticas para monitorizar lo siguiente:

-

Grietas en cigüeñales y árboles de levas (generadas por el proceso de rectificación o calentamiento).

-

Burbujas y porosidades en los bloques motores provocados por problemas de colada).

-

Grietas en tornillos provocadas por el proceso de conformado con calor o frío.

-

Grietas provocadas por el mecanizado y porosidades provocadas por defectos de colada en los disco de freno o cubos.

-

Grietas en clavijas de esfera, jaulas de juntas homocinéticas, ejes de juntas homocinéticas y poleas (generadas por el proceso de calentamiento y mecanizado).

- Burbujas y porosidades en la llanta de aleación.