OTX:高精度な砥石バランス調整と高品質な音響モニタリングを実現する新型トランスミッションシステム

研削盤業界における近年の進歩によって、スピンドルの回転速度が高速化し、優れた表面仕上げを実現する要求も向上しています。最適な状態を確保するには、機械部品と研削砥石によって発生する振動を継続的に監視・制御することが不可欠です。

バランサーは、研削砥石の振動を低減させ、アンバランスを自動的に補正することで、生産部品の品質、特に表面仕上げと形状を向上させるシステムです。例えば、リングギア、インプットシャフト、伝達シャフト、ピニオン、そしてすべての遊星歯車部品などは、表面プロファイルと表面仕上げが重要な項目として研削加工されます。高度な歯車研削盤は、歯車歯面のねじれとテクスチャを制御するように設計されています。マーポスのDittel(ディッテル)ホイールバランサーシステムは、これを継続的に監視・補正するアクティブ制御によって、研削砥石の振動を除去します。

表面品質を向上させるには、すべての作業においてドレッシングサイクルの頻度を高める必要があります。マーポス/Dittel のAE(アコースティック・エミッション)超音波音響センサーは、ドレスサイクルの監視と制御に最も効果的なツールです。各ドレスパスで研削砥石から除去される研磨材の量を制限することで砥石の消耗を最小限に抑え、ドレス後の砥石表面の平面化を保証します。AEモニタリングシステムは、研削砥石がワークピースまたはドレッサーに接触した際の騒音レベルを検出・測定します。加工プロセス中に発生する音をモニタリングすることで、潜在的な問題を特定し、機械にて制御するための情報を与えます。最適な効果を得るには、センサーを加工エリアの音源のできるだけ近くに配置することが好ましいです。AEセンサーは、 バランシングヘッド 内に直接組み込むことができ、研削砥石とワークピースまたはドレッサーの接触点の近くへの配置が可能です。

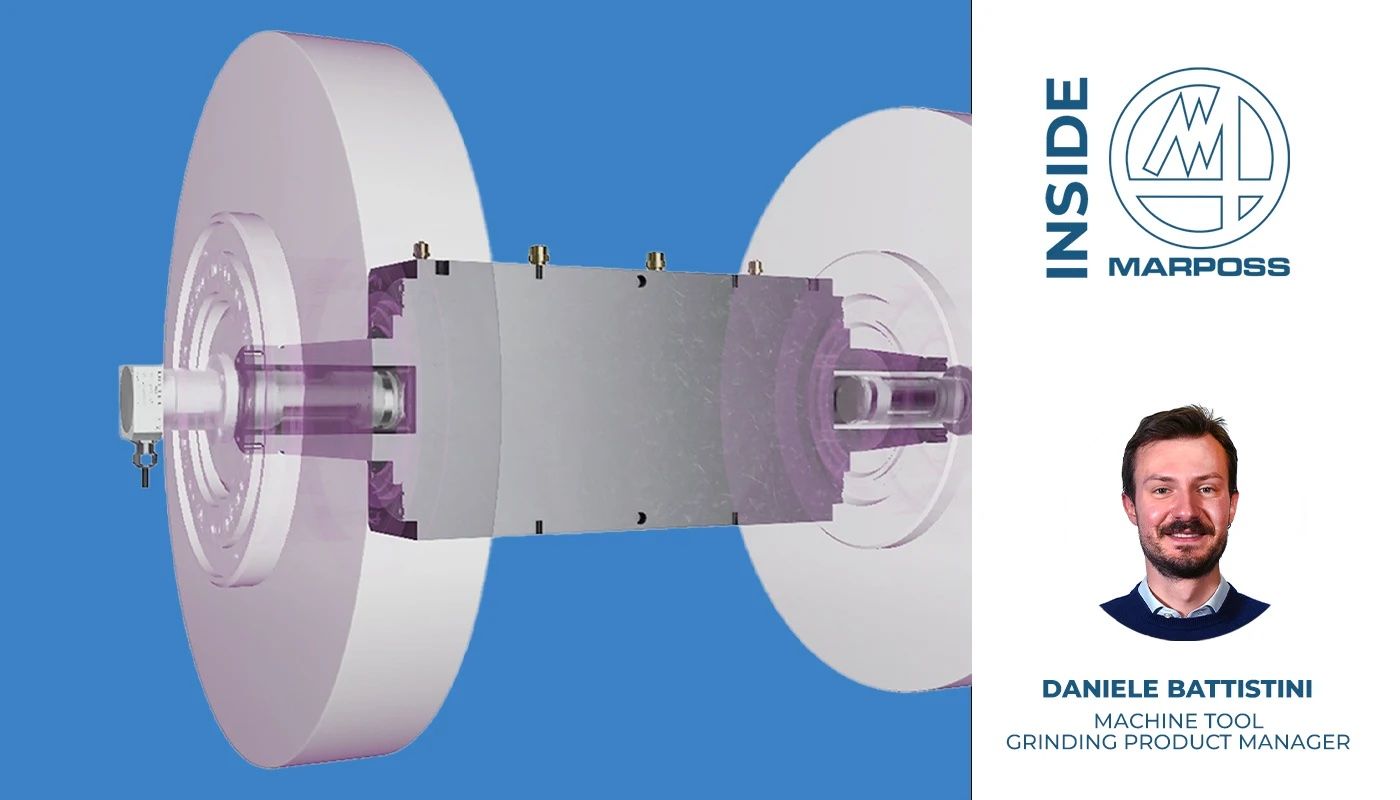

バランシングヘッドはスピンドル内に設置されているため、バランシングヘッドへの電力供給とデータ交換には非接触通信が必要です。新しいOTX伝送システムは、以下の2つの基本機能を実行するよう構成されています。

-

マーポスの制御システムからの指令に従い、ウェイト(錘)を駆動し、ホイールのアンバランスを除去

-

バランサーに内蔵されたAEトランスデューサーによって検出された音響信号を加工し、マーポスの制御システムに送信

OTXの場合、マーポスの最新モジュール式分散型モニタリングシステムであるBLÚが制御システムです。BLÚには、この目的のために特別に設計されたノードが搭載されています。OTXトランスミッションは、マーポスおよびDittelのホイールバランシングと音響モニタリングにおける知見を融合して開発されました。バランシング手順は、振動計と内蔵回転数センサーによって検出されたアンバランスの分析から始まります。次に、制御システムがさまざまな戦略を用いてホイールバランサーを制御します。

Dittelのバランシングシステムは、さまざまなアプリケーションに対応可能です。

-

ヒューリスティックアルゴリズム(エンコーダによるウェイト位置情報無しで制御)

-

位置座標によるアルゴリズム(エンコーダ位置を考慮したバランシングヘッドを制御)

また、さまざまなスピンドルレイアウトに対応可能です。

-

シングルプレーン

-

ダブルプレーン

OTXは従来のMiniCTシステムの機能を拡張し、性能向上とレイアウトの最適化を実現します。

実際、MiniCT伝送では、シングルプレーンアプリケーションに3つのノード(加速度計を検出するためのACCノード、伝送を駆動するためのWBTXノード、そして音波を感知するためのAEノード)が必要です。しかし、OTXはこのレイアウトを改善し、加速度計とステーターを接続するノードを1つだけ必要とします。WB信号とAE信号は両方ともデジタル化され、1本のケーブルで伝送されます。

ローター内部でのAE信号処理により、耐ノイズ面で性能が向上しました。実際、ローター内部でのAEサンプリングと処理により、ステーターとBLÚへの信頼性の高いデジタル伝送が可能になります。

OTXは、さまざまな機械レイアウトへの柔軟性も向上させます。新しいハードウェアコンポーネントは、従来のMiniCTローターおよびステーター(軸方向Ø42 mmおよびØ38 mm)と機械的互換性があります。さらに、直径32 mmの軸方向トランスミッション(Ø24 mmまでのバランシングヘッドを駆動可能)やリングトランスミッションなど、新しい形状にも対応しています。

トランスミッションと付属するバランシングヘッドは、設計に応じて最大30,000rpmまでの高速アプリケーションにて仕様が可能です。

すべてのコンポーネントには、システム自体と加工プロセスを監視するための改良された組み込み診断システムも搭載されています。

新型OTXトランスミッションの主な特徴:

-

最適化されたレイアウト

-

WBTX、AE、ACC通信チャネルを1つのノードで実現

-

AE信号処理内蔵 ー センサー近くのスピンドル内でAE信号を直接処理

-

FFT 解析と完全デジタル伝送により、最高の信号品質を直接処理

-

ヒューリスティック及び決定論的どちらのアルゴリズムにも対応

-

シングルプレーンおよびダブルプレーン管理

-

従来のMiniCTに比べ小型アプリケーションを追加 (トランスミッション径 Ø32mm、ヘッド径 Ø24mmまで)

-

高速アプリケーションに対応 (最大30,000 RPM)

-

リングトランスミッションに対応

-

従来のMiniCTソリューションとの機械的互換性あり

-

診断機能の向上

-

BLÚ および BLÚ LTの両方に対応