OTX全新传输技术助力实现精准砂轮动平衡和精确声学监控

近年来,随着磨床行业的不断发展,主轴转速日趋提高,磨床加工能力显著提升,从而能够获得更高的表面光洁度。要保持磨床的高性能,必须持续监控机械零部件和砂轮产生的振动。

动平衡系统可通过自动补偿不平衡量,有效减小砂轮振动强度,从而提高所加工工件质量,特别是提高工件表面光洁度和几何精度。例如,齿圈、输入轴、中间轴、行星轮以及所有行星齿轮组件均需进行磨削加工,其中轮廓精度与表面光洁度是关键控制指标。高端齿轮磨床可以控制齿轮齿面的扭曲和波纹度。马波斯 Dittel 砂轮动平衡系统通过其主动控制架构,能实时监测砂轮振动、补偿砂轮偏心,并将砂轮偏心产生的振动抵消至最小。

为了实现更高表面光洁度,就需要增加每道磨削工序中的砂轮修整循环频次。 马波斯 Dittel AE(声发射)超声传感器可有效监控和控制修整循环频次。 每次修整时,其可限制每次修整过程中砂轮磨料的去除量,优化砂轮修整损耗,且确保得到完整理想的砂轮修形面。 砂轮接触工件或修整器时会产生噪声,声学监测系统能够检测和测量这个噪声等级。 通过监测加工过程中的此类噪声,可及时识别加工中的潜在问题,并在机床上进行相应修正。 为提高监测有效性,应将传感器安装在加工区旁尽可能近的位置。 可将声发射传感器直接集成在砂轮的 动平衡头中, 其位置在砂轮与工件或与修整器的接触点处。

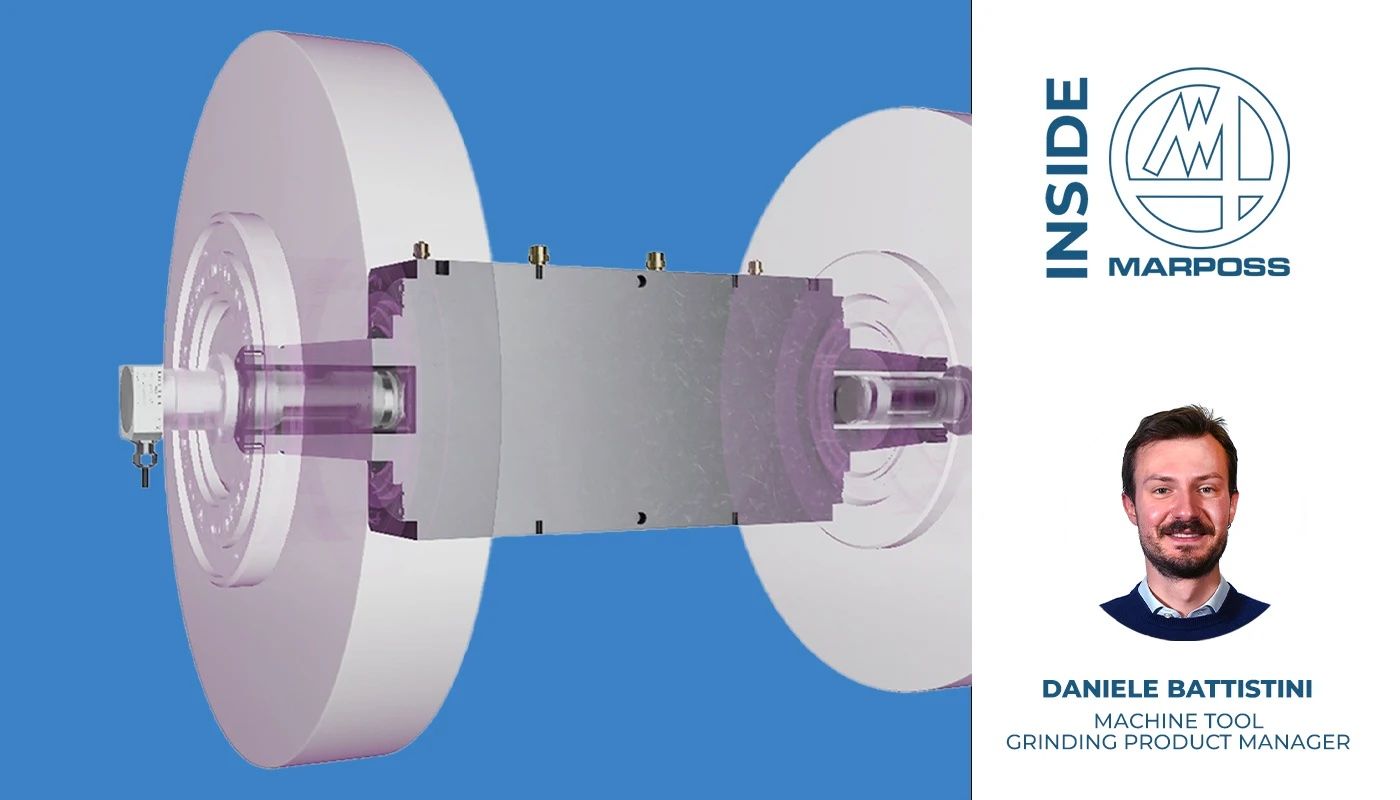

动平衡头位于砂轮主轴内,通过非接触式传输向其供电和进行数据交换。全新 OTX 传输系统包含两类核心功能部件:

-

基于马波斯控制系统指令,驱动平衡块,抵消砂轮偏心导致的不平衡至最小;

-

AE传感器位于动平衡头内的旋转组件上,检测、处理和传输声学信号,并将信号传输给马波斯控制系统。

如采用 OTX 传输技术,可适配马波斯新一代模块化分布式监控系统——BLÚ,作为其控制系统。实际上,BLÚ特别为此设计了传输节点。在研发中,OTX 传输技术融合了马波斯与 Dittel 在砂轮动平衡和声学监控领域的专业技术。动平衡动作流程:首先,控制系统分析由加速度传感器与转速传感器检测到的不平衡量;然后,控制系统通过不同的控制策略管理砂轮的动平衡;其所对应的平衡算法加载于主控电子电路中执行;最后,通过OTX传输技术,将平衡块的移动指令传输给旋转头。

马波斯 Dittel 动平衡系统支持不同的动平衡策略:

-

启发式策略(动平衡头无角度编码器)

-

确定式策略(动平衡头带角度编码器)

同时适配不同的主轴结构:

-

单面

-

双面

OTX 技术提升了传统 MiniCT 系统的能力,性能更高和结构更合理。

事实上,在单面平衡应用中,MiniCT 传输需要使用三个节点:ACC节点(检测加速度传感器),WBTX节点(驱动传输),AE节点(检测噪声波形)。然而,OTX 的结构设计更加理想,仅需一个节点即可连接加速度传感器和定子。实际上,WB 和 AE 信号均为数字信号,都通过单电缆传输。

在转子内进行声电转换和信号处理,有效提高了降噪性能。事实上,在转子内进行 AE 采样和信号处理能得到可靠的数字信号,然后将其传输给定子和 BLÚ。

OTX 的灵活性更高,可适配不同的机床结构。新硬件的机械结构兼容原 MiniCT 转子和定子(轴向 Ø42 mm 和 Ø38 mm)。此外,还提供新尺寸,例如直径可达 32 mm 的轴向传输,可将动平衡头直径减小到 Ø24 mm,也支持环形传输结构。

此传输技术配套相应动平衡头支持高速应用,根据特定的结构设计,转速可达 30,000 RPM。

所有部件均搭载升级的嵌入式诊断系统,可同时监控系统本身和加工过程状态。

OTX新传输技术的主要亮点:

-

合理的结构设计

-

一个节点集成WBTX、AE和ACC通信通道

-

嵌入式AE信号处理 – 直接在主轴内的传感器旁处理AE信号

-

FFT分析和全数字信号传输,信号质量更高

-

支持启发式策略和确定式策略动平衡头管理

-

支持单面和双面管理

-

适配超紧凑型应用(传输直径最小Ø32mm,动平衡头直径最小Ø24mm)

-

适配高转速应用(可达30,000 RPM)

-

适配环形传输结构

-

机械结构兼容原MiniCT方案

-

更高诊断性能