OTX: Das neue Übertragungssystem für das Auswuchten von Schleifscheiben und zur akustischen Überwachung

Die jüngsten Entwicklungen in der Schleifmaschinenindustrie zeigen eine deutliche Steigerung der Spindeldrehzahlen sowie die Anforderung, höhere Oberflächenqualitäten zu erzielen. Um dabei optimale Ergebnisse erreichen zu können, ist es entscheidend, die durch mechanische Komponenten und die Schleifscheibe verursachten Vibrationen kontinuierlich zu überwachen.

Das Auswuchtsystem (Balancer) hat die Aufgabe, die Schleifscheibenvibrationen zu reduzieren, indem es automatisch Unwuchten kompensiert und somit die Qualität der bearbeiteten Werkstücke verbessert – insbesondere Oberflächenrauheit und Geometrie. Typische Anwendungen sind Zahnräder, Eingangswellen, Zwischenwellen, Ritzel und sämtliche Planetenstufen, bei denen Profiltreue und Oberflächengüte zentrale Ziele sind.

Moderne Zahnradschleifmaschinen sind darauf ausgelegt, die Struktur und Textur der Zahnflanken präzise zu steuern. Schleifscheibenvibrationen werden durch die aktive Regelung der Marposs Dittel Wheel Balancer Systeme eliminiert, welche diese permanent überwachen und ausgleichen.

Eine bessere Oberflächenqualität erfordert eine höhere Abrichtfrequenz je Bearbeitung. Die Marposs Dittel AE (Acoustic Emission) Ultraschallsensoren sind das effektivste Werkzeug zur Überwachung und Steuerung des Abrichtprozesses. Sie optimieren den Schleifscheibenverschleiß, indem sie die Menge des bei jedem Abrichtdurchgang entfernten Schleifbelag begrenzen und so die Beschaffenheit der Schleifoberfläche nach jedem Zyklus sicherstellen.

Akustische Überwachungssysteme erfassen und messen die Geräuschentwicklung, wenn die Schleifscheibe das Werkstück oder den Abrichter berührt. Durch die Analyse, der während des Schleifprozesses entstehenden Geräusche, können potenzielle Probleme frühzeitig erkannt und Korrekturmaßnahmen eingeleitet werden.

Für maximale Effektivität sollten die Sensoren möglichst nahe am Bearbeitungsbereich positioniert werden. AE-Sensoren lassen sich direkt im Auswuchtkopf integrieren, um eine optimale Nähe zum Kontaktpunkt zwischen Schleifscheibe, Werkstück oder Abrichter zu gewährleisten.

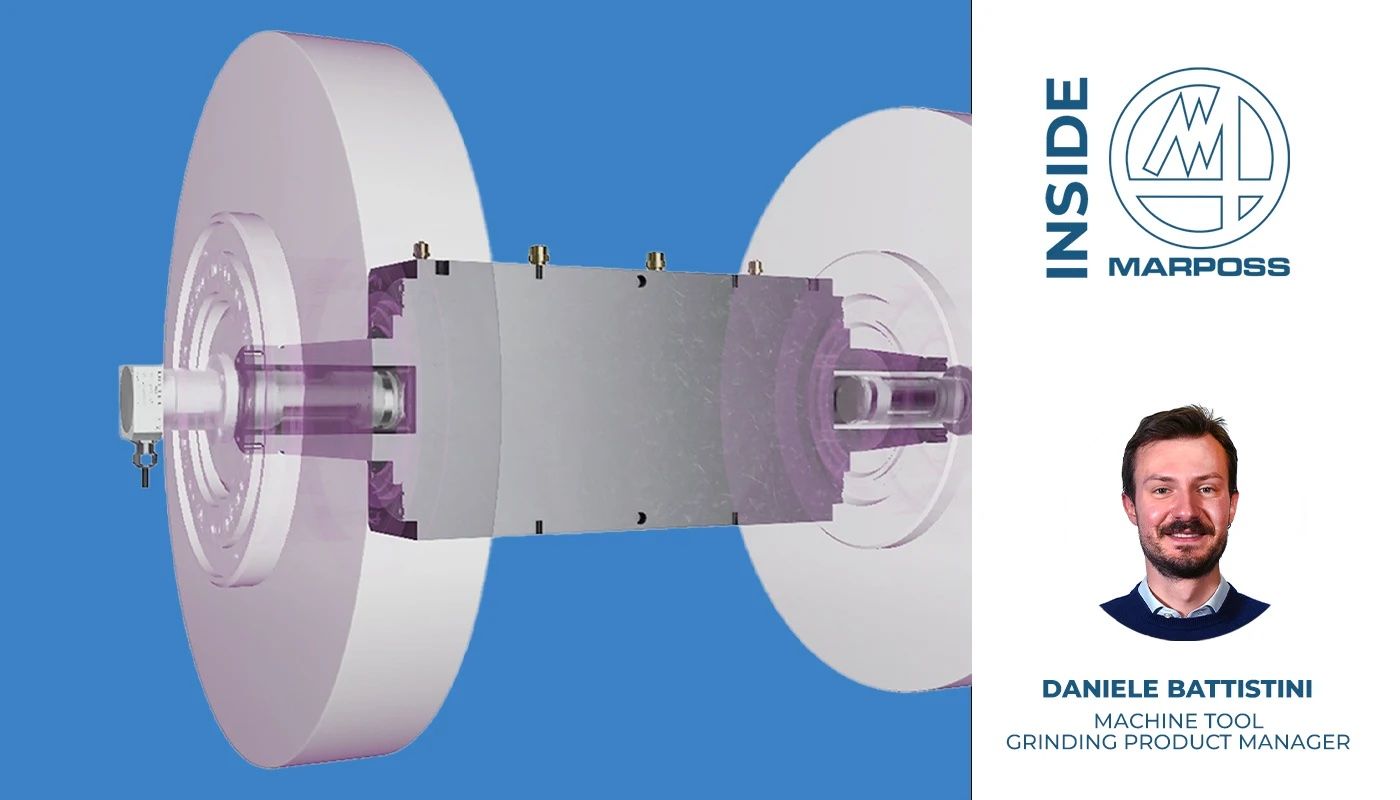

Da der Auswuchtkopf innerhalb der Spindel installiert ist, wird eine kontaktlose Übertragung benötigt, um Stromversorgung und Datenaustausch sicherzustellen. Das neue OTX-Übertragungssystem besteht aus Komponenten, die zwei Hauptfunktionen erfüllen:

- Antrieb der Ausgleichsmassen, um die Unwucht der Schleifscheibe gemäß den Befehlen des Marposs-Steuerungssystems zu beseitigen

- Erfassung, Verarbeitung und Übertragung des akustischen Signals, das von einem im rotierenden Körper integrierten AE-Wandler erzeugt wird, an das Marposs-Steuerungssystem

Im Fall von OTX übernimmt BLÚ – das neueste modulare Überwachungssystem von Marposs – die Steuerung. BLÚ verfügt über ein speziell für diesen Zweck entwickeltes Funktionsmodul.

Das OTX-Übertragungssystem wurde durch die Kombination des Know-hows von Marposs und Dittel in den Bereichen Auswuchten und akustische Überwachung entwickelt. Der Auswuchtvorgang beginnt mit einer Analyse der Unwucht, mit den von Beschleunigungssensor und dem integriertem Drehzahlsensor (RPM) gemessenen Werten. Anschließend steuert das Steuerungssystem die Auswuchtköpfe mithilfe verschiedener Strategien; die Algorithmen zur Auswuchtung sind in der Überwachungselektronik integriert. Die Befehle zum Antrieb der Massen werden über die OTX-Übertragung an den rotierenden Kopf gesendet.

Marposs Dittel Auswuchtsysteme unterstützen verschiedene Strategien:

- Heuristische Strategie (Auswuchtkopf ohne Encoderposition)

- Deterministische Strategie (Auswuchtkopf mit Encoderposition)

Sowie verschiedene Spindelkonfigurationen:

- Ein-Ebenen-Auswuchtung

- Zwei-Ebenen-Auswuchtung

Das OTX-System erweitert die Leistungsfähigkeit des bisherigen MiniCT-Systems, verbessert die Performance und optimiert den Aufbau der Elektronik.

Beim MiniCT-System waren bislang drei Funktionsmodule erforderlich: ein ACC-Modul zur Erfassung des Beschleunigungssignals, ein WBTX-Modul zur Steuerung der Übertragung und ein AE-Modul zur Erfassung der akustischen Signale.

OTX vereinfacht diesen Aufbau erheblich – es wird nur ein einziges Modul benötigt, um den Beschleunigungssensor und den Stator mit der Elektronik zu verbinden. Sowohl die WB- als auch die AE-Signale werden digitalisiert und über ein einziges Kabel übertragen.

Die Leistung wird durch Rauschreduktion und Signalverarbeitung im Rotor weiter verbessert.

Die digitale AE-Signalverarbeitung direkt im Rotor ermöglicht eine zuverlässige Übertragung zum Stator und zu BLÚ.

OTX bietet zudem eine erhöhte Flexibilität für unterschiedliche Maschinenlayouts.

Die neuen Hardware-Komponenten sind mechanisch kompatibel mit den bisherigen MiniCT-Rotoren und -Statoren (axial Ø42 mm und Ø38 mm). Zusätzlich stehen neue Abmessungen zur Verfügung, etwa eine axiale Übertragung mit Ø32 mm, die Auswuchtköpfe bis zu minimal Ø24 mm ansteuern kann, sowie eine Ringübertragung.

Das Übertragungssystem und die daran angeschlossenen Auswuchtköpfe sind für Hochgeschwindigkeitsanwendungen bis 30.000 U/min geeignet (abhängig vom Design).

Alle Komponenten verfügen über ein verbessertes integriertes Diagnosesystem, das sowohl den Systemzustand als auch den Bearbeitungsprozess überwacht.

Hauptmerkmale des neuen OTX-Übertragungssystems

- Optimiertes Layout

- Ein Modul für WBTX, AE und ACC-Kommunikation

- Integrierte AE-Signalverarbeitung direkt in der Spindel

- FFT-Analyse und vollständig digitale Signalübertragung für höchste Signalqualität

- Heuristische und deterministische Auswuchtkopfsteuerung

- Ein- und Zwei-Ebenen-Auswuchtung

- Kompakte Bauweise (bis Ø32 mm Übertragung, Ø24 mm Kopf jeweils minimal)

- Für Hochgeschwindigkeitsanwendungen (bis 30.000 U/min)

- Geeignet für Ringübertragungen

- Mechanisch kompatibel mit früheren MiniCT-Lösungen

- Verbesserte Diagnosefunktionen

- Kompatibel mit BLÚ und BLÚ LT