Réglage d'outil et contrôle géométrique sur tours et centres de tournage

Les opérateurs sur tours et centres de tournage connaissent bien le problème des rebuts générés par des outils cassés ou usés ou des outils incorrectement mesurés. Il est assez courant que les utilisateurs finals ou les opérateurs ne soient pas équipés des instruments appropriés pour la détection des dimensions d'outil réelles au cours des cycles de travail, qui représentent des informations capitales pour l'exécution correcte de la production.

Un réglage d'outil automatique avant, pendant et après le processus d'usinage, permet d'acquérir automatiquement les valeurs exactes de longueur et diamètre de différentes fraises. Les systèmes de réglage d'outil (tool setters) mesurent les outils à l'intérieur des zones de travail de la machine, donc en conditions réelles d'usinage. Le contrôle d'outil est ainsi plus significatif et plus rapide qu'un préréglage hors de la machine.

Les systèmes de réglage d'outil permettent deux phases de mesure fondamentales : le préréglage et la vérification de l'outil.

Grâce à la phase de préréglage, les outils sont mesurés sur la machine avant que le processus d'usinage commence, de sorte que les mouvements des axes fournissent des dimensions réelles et non les théoriques utilisées dans les calculs de dimensions de l'outil. Il est par ailleurs possible de détecter et de compenser la dérive thermique de la machine en utilisant les cycles logiciels.

La vérification de l'outil permet de détecter une usure des fraises ou des mèches entre différents processus, de manière à garder la qualité de coupe sous contrôle.

- Meilleure qualité de production

- Niveau constant de la qualité de production

- Gain de temps comparativement aux contrôles d'outil externes ou manuels

- Meilleure productivité de la machine

- Mesures plus précises, puisque réalisées en conditions de travail réelles

- Possibilité de contrôler les outils entre deux phases de travail

- Acquisition automatique des valeurs mesurées et mise à jour de la table outils

- Activités de l'opérateur facilitées

- Élimination d'erreurs dues à la saisie manuelle de valeurs de mesure sur la CN

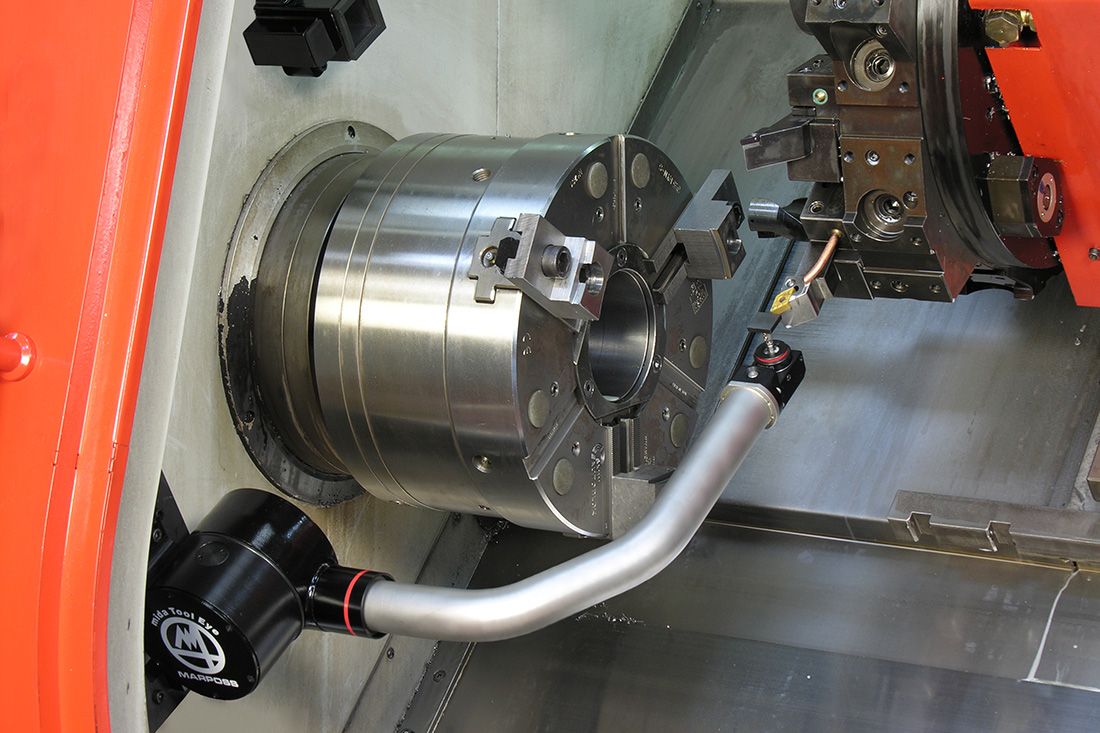

Marposs propose une grande variété de systèmes de réglage d'outil et des cycles logiciels associés, qui répondent aux plus diverses exigences d'applications sur tours et centres de tournage :

- Mida Arms, bras de mesure à haute répétabilité de positionnement pour le réglage et le contrôle d'outils sur tours. Des bras manuels, automatiques ou amovibles sont disponibles. Le système de réglage d'outil se compose d'une base fixe et d'un bras mobile équipé d'une tête de palpage

- Système de réglage d'outil sans contact, pour la mesure d'outils de taille inférieure à 1 mm et/ou des mesures plus complexes (ex. voiles, contrôle d'intégrité de tranchants)

- Vision Tool Setting, idéal pour les micro-outils et applications nécessitant des performances métrologiques exceptionnelles (précision de mesure inférieure à 2 microns). Des cycles logiciels dédiés sont disponibles pour outils de coupe utilisés sur applications de tournage sur différents types de commande numérique

Marposs développe également des cycles logiciels de mesure pour tout type de système de réglage d'outil et de configuration de machine.