Seguimiento in-process

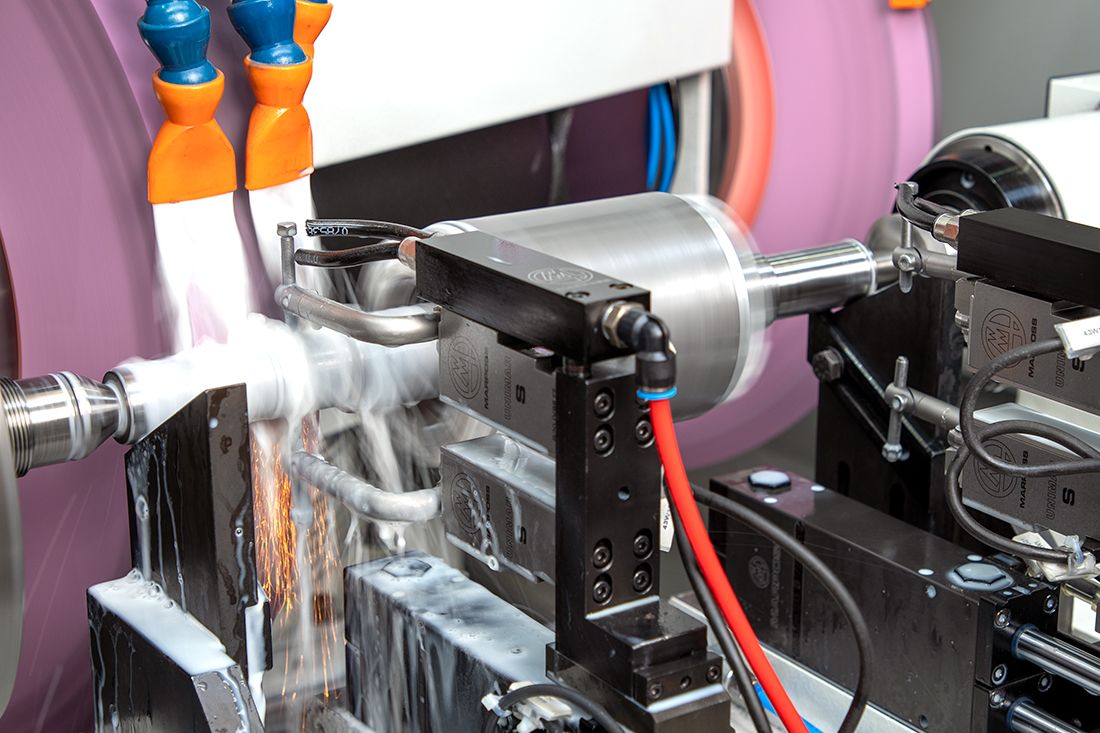

Los ejes de rotor están sometidos a esfuerzos mecánicos constantes, debido a la velocidad y al par elevados.

A fin de alcanzar la calidad más elevada en estos componentes es necesario que las operaciones de rectificación que se realizan en algunas partes de estos (por ejemplo, asiento del cojinete - ya que el rendimiento del cojinete está directamente relacionado con la tolerancia dimensional y geométrica del asiento) sean extremadamente precisas. La calidad de las piezas acabadas y la optimización de los ciclos son aspectos esenciales de todo el proceso.

La amplia e histórica experiencia de Marposs en el seguimiento del proceso de rectificación se expresa en una completa cartera de sensores, diseñados específicamente para mantener bajo control todos los parámetros clave de cada una de las fases de rectificación: medida in-process y post-process, equilibrado de la rueda, emisiones acústicas, vibraciones, potencia.

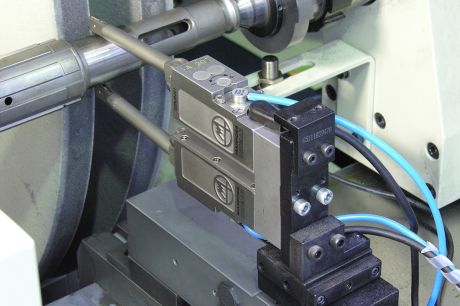

La medida por contacto representa la solución ideal para las aplicaciones de control de proceso en las máquinas rectificadoras. Se transmite un feedback constante en tiempo real sobre la medida al CNC de la máquina, a fin de gestionar el avance de la rueda de rectificación.

Los medidores Marposs han sido diseñados específicamente para resistir las condiciones de trabajo más duras en la máquina.

Un acelerómetro detecta el desequilibrio de la rueda y la compensación se realiza con cabezales de equilibrado que desplazan masas giratorias sobre uno o dos planos. Un algoritmo especial permite detectar la posición exacta de las masas para compensar el desequilibrio y reducir drásticamente el tiempo de ciclo.

Los

sensores de emisión acústica pueden efectuar un seguimiento del ruido producido cuando la rueda de rectificación toca la parte del rectificador, reduciendo el tiempo de entrehierro.

Una variación en las emisiones acústicas permite detectar un cambio en la fuerza, debido al estado de rectificación activa de la rueda, con la consiguiente optimización del proceso.