電気モーターは、前例のない世界的な成長を続けています。自動車分野におけるこの大規模で急速な電気モーターの普及は、製造業者とエンドユーザー両方によるコンポーネントの信頼性に対する高い期待を生み出し、生産チェーン全体の品質とプロセス制御の要件に影響を及ぼしています。

電気モーターの信頼性に対する注目がますます高まり、その結果、生産はより高い品質基準にシフトしています。

新たなテクノロジーで新しい時代に対峙

約70年間、マーポスの使命は、生産プロセスの品質管理を保証するためにお客様と協力して取り組んできたことにあります。利用可能な幅広い技術と製品、そして世界的な存在感により、マーポスは、OEM、Tier 1サプライヤー、Tier 2サプライヤー、および自動車業界で事業を行う工作機械メーカーにとって理想的なパートナーです。

現在、エレクトロモビリティへの移行などの大きな変化の時代に、マーポスは、自動車市場がeモビリティ時代の新たな課題に対峙するための強力な基準を維持することを目指しています。

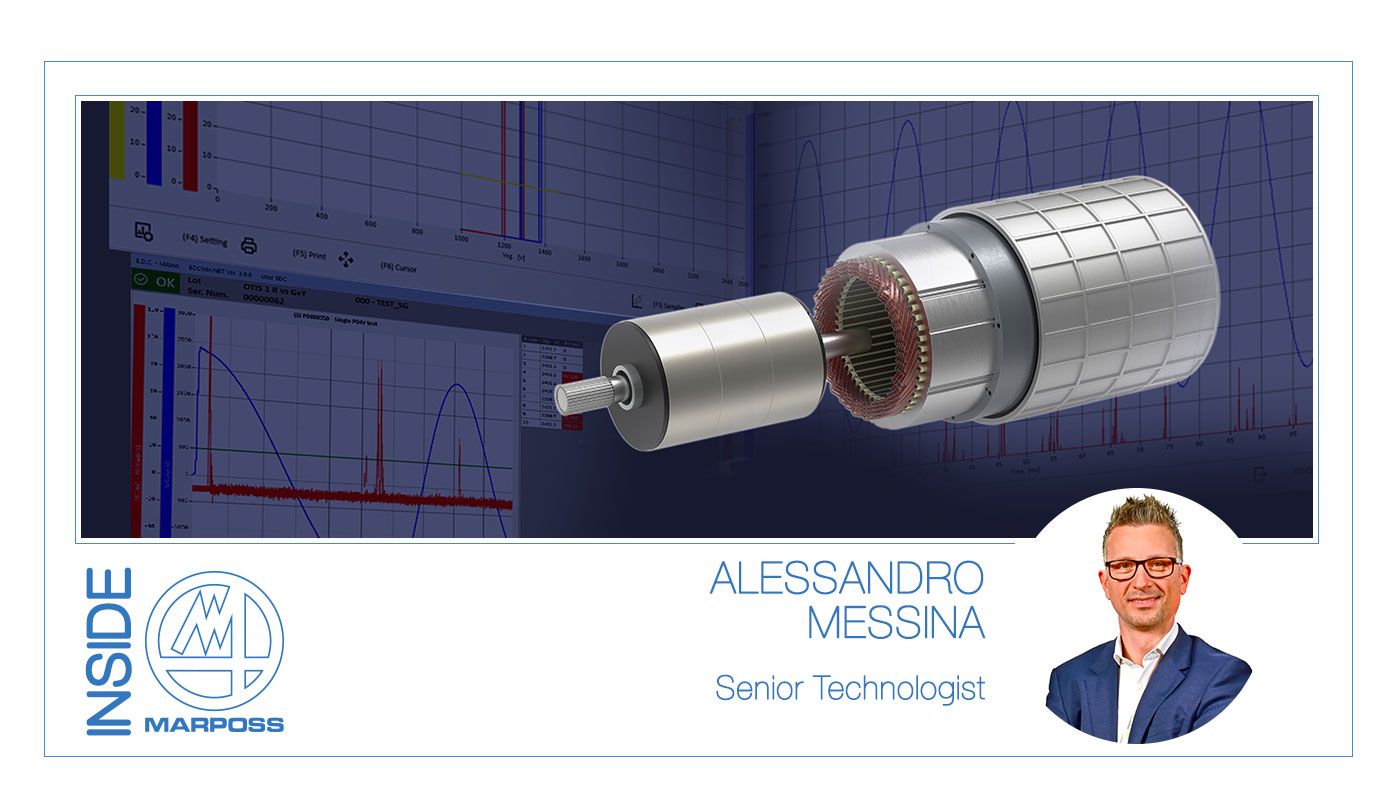

Marposs e.d.c.: 部分放電測定

2020年7月にe.d.c.を買収したことにより、マーポスは生産環境と実験室環境の両方で、電気モーターとそのコンポーネント用にカスタマイズされた幅広いテストソリューションをお客様へ提供できるようになりました。

e.d.c.の強みである部分放電測定の高度な専門性:20年以上の経験と世界中に設置された8000以上のシステムにより、e.d.c.はハイポットテストやサージテスト等の標準的な試験とは異なる、潜在的欠陥も100%ほぼ確実に検出する技術を開発することができました。

部分放電測定により、電気モーターの初期不良を引き起こす可能性のあるすべての潜在的な欠陥を検出できます。特に、電気自動車のようにインバーターを動力源とする電気モーターの場合、電圧のオーバーシュートを避けられず、モーター巻線に大きなストレスがかかるような事例に最適です。

標準の電気テストでは、すべてのタイプの欠陥を特定することはできません。多くの欠陥は、部分放電測定を実施することによってのみ識別できる部分放電を生成します。部分放電測定はすべての標準的なテストに代わるものではありませんが、追加で実行する必要があると考えます。

たとえば、発生する一般的な欠陥は、巻線が固定子のコア(積層板)に接触した場合です。巻線とコア(積層板)との接触点において、巻線のエナメルが部分的に剥離している場合は、標準のACHi Potテストでも欠陥を特定できます。しかし、よく生じることですが、巻線が十分に絶縁されている場合、ACHi Potテスト中に印加される電圧は、たとえ非常に高くても、欠陥を検知するのに十分ではなく、この欠陥を特定できませんでした。AC耐電圧試験と同時に行われる部分放電の測定により、これらの欠陥の100%が常に検知・選別されます。

部分放電が恒久的に続くと、絶縁システムが徐々に弱まり、電気モータの欠陥や完全な故障につながります。動作中に電気モーターに部分放電があってはならないため、e.d.c.の部分放電測定は、自動車メーカーとTier 1サプライヤーにとって、非常に貴重です。

モーターテスト用ソリューション

モーターテスト機器は、モーター内の電位傾向を特定する機器を使用して、電気モーターの完全性をチェックするように設計されています。

モーターテストの主な目的は、潜在的な問題を明らかにし、絶縁、巻線の損傷、漏電などの静的パラメータ、および逆起電力(Back ElectroMotive Force)、振動(Noise Vibration Harshness)、トルク特性、三相の短絡状態、コギング、トルクの変動量などの動的なパラメータを評価し、不要な欠陥を防ぐことです。

マーポスはe.d.c.製品を通して、インラインおよびオフラインアプリケーション、または実験室での分析と特性評価のために、あらゆるタイプの電気モーターの機能テストとエンドオブラインテスト専用のソリューションを幅広く提供しています。

次のような電気モーターとそのコンポーネントの開発と製造のすべての段階で、電気テストと絶縁問題の検出のためにカスタマイズしたインラインおよびオフラインソリューションを提供しています。

- 部分放電測定を含む生産ライン (巻線またはヘアピン) 用の固定子テスター

- あらゆる種類のローター用ローターテスター(永久磁石型ローター、かご型ローター、巻線型ローター)

- 生産用の自動エンドオブラインモーターテスター(負荷/無負荷テスト付き)、モーター負荷テスト用の動力計および実験室用の寿命シミュレーションサイクル

- 実験室用の高度な巻線および絶縁品質アナライザー

ステーターの品質管理

ステーターの品質管理とは、生産チェーン全体でさまざまな電気的特性をチェックすることを意味します。特に、プロセスのさまざまな段階で実行される部分放電測定による絶縁テストは、コンポーネントの品質と信頼性を評価する際の重要な作業を表しています。

ローターの機能制御

ローターの機能制御は、採用されている電気モーターのタイプ、ローター構成によって異なります。かご型ローターの場合、品質管理は手動または全自動テストステーション(インライン統合用)のいずれかで実行されます。その目的は、材料のひけ巣、鋳巣、エンドリングへの接続の欠陥、幾何学的および形状のエラーなど、ケージのダイキャストバー内の欠陥を特定することです。

永久磁石型ローターの場合、手動ベンチまたは自動ステーションを使用して、FFT解析を使用した逆起電力テストを実行します。

エンドオブライン機能テスト

エンドオブライン (EoL) 機能テストは、完全に組み立てられた電気モーターの品質管理における重要な作業であり、製造プロセスの最後に製品の全体的な機能を確認します。

機能チェックの実行方法は、テストステーションの使用目的や製品開発およびプロセスセットアップフェーズ中の実験室での分析目的、または組み立てライン終了時における100%の品質管理目的によって異なる場合があります。

生産において、電気モーターの完全な品質管理には、組み立て作業が絶縁状態を損なわないことを確認するための絶縁テストと、振動(NVHテスト)、FFT解析、摩擦および鉄損、回転角度の源位置などを備えた動的または誘導起電力などの動的パラメータを評価するための一連の機能テストが含まれます。