Détection De Fuites Sur Plaques Refroidissantes Avec Système À Hélium

La détection de fuites est une opération essentielle et qualitative au cours du procédé de fabrication de plaques refroidissantes de batteries, puisqu’elle contrôle qu’aucune fuite n’est associée au système du circuit du liquide de refroidissement, en simulant les conditions de fonctionnement réelles.

Avant l’assemblage au système de propulsion, l’étape cruciale est la vérification de l'étanchéité de la plaque refroidissante afin d’assurer l’efficacité et la fiabilité à long terme du système général.

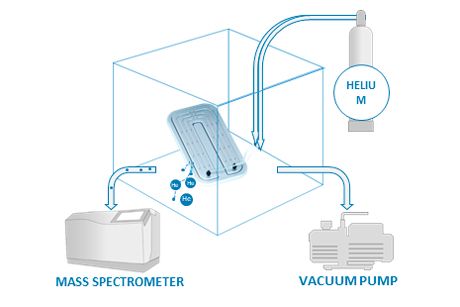

Le cœur de l’application est le dispositif représenté par la chambre de test. Le design, l’exécution et le savoir-faire associé ont été essentiels pour le succès de cette application.

Une chambre à vide amovible et interchangeable, avec couvercle à ouverture et fermeture manuelles et chargement/déchargement manuel.

La chambre est constituée de deux parties inclinées en position ergonomique pratique.

Une partie fixe représentant le corps de la chambre, avec sellette dédiée où l’opérateur positionne la pièce Une partie amovible formée par un couvercle manuel qui bloque la pièce et où un autre volume étanche dédié est conçu pour permettre le couplage.

La machine comprend un dispositif de sécurité pneumatique qui évite que la plaque supérieure se rabatte. L’opérateur peut l’activer ou le désactiver en pressant un bouton, pour ouvrir ou fermer la plaque.

La chambre est équipée de montages de test pour pouvoir raccorder la plaque refroidissante de la batterie au circuit de traitement de la machine, tous les mouvements pneumatiques sont à l’extérieur de la chambre et manuels.

Le montage de test dans la chambre à vide est conçu selon le schéma de la pièce ; un scanner fixe à l’extérieur de la chambre lit l’étiquette de la pièce lors de son chargement à l’intérieur de la chambre.

La chambre est interchangeable et identifiée par un code automatiquement contrôlé par la machine à chaque cycle, en contrôlant ainsi qu’il correspond au programme de travail sélectionné.

La chambre est compacte afin de réduire la capacité de pompage requise et les montages sont raccordés au circuit de traitement de la machine par des couplages manuels.

Un outillage intérieur interchangeable bien conçu complète la configuration de la chambre pour permettre le positionnement et les raccordements au modèle de plaque de refroidissement de la batterie.

Principe de mesure : test général en chambre sous vide par analyse au spectromètre de gaz traceur Hélium.

La chambre à vide de la machine est assemblée sur des cadres soudés et peints. Le système de pompage à vide se trouve sous la chambre. Le tableau électrique, le système d'analyse et les tableaux pneumatiques pour la distribution d'air et d'hélium sont logés dans des châssis.

L'IHM se compose d'un écran tactile couleur et d'un boîtier de commande distant avec boutons et signaux lumineux pour l'opérateur.

Le dispositif présente des sorties séparées pour l'évacuation d'air et d'hélium et est conçu pour être connecté à un système de récupération d'hélium.

Un détecteur avec tube de 5 m effectue la recherche manuelle de fuites : le cycle de détection peut être utilisé avec la chambre ouverte pour re-tester la partie rejetée (à basse pression) et localiser les fuites.

Le dispositif est aussi équipé d'un lecteur d’étiquettes à code-barres fixé à la structure. Avant que le test commence, le lecteur de code-barres lit et contrôle l’étiquette puis autorise le démarrage du test.

Le banc est équipé d’un ordinateur industriel intégré à écran tactile couleur 15’’, qui exécute des fonctions IHM alors que la surveillance du procédé est assurée par un API.

- Réduction du volume de la chambre

- Chambre interchangeable entre différentes machines

- Interface à écran tactile IHM configurable

- Pupitre à boutons et signaux lumineux pour faciliter le travail de l’opérateur

- Design prévu pour chargement/déchargement par système automatique

- Système à haute précision

| Pression de test | 2,4 bars |

| Vitesse de traitement | 60 pièces/heure |

| Seuil de mise au rebut | 0,6 ccm/min à 2,4 bars |