Prueba De Estanqueidad De La Placa De Enfriamiento De La Batería Mediante Sistema De Detección De Helio

La Prueba de estanqueidad es una operación esencial y de elevada calidad en el proceso de producción de la placa de enfriamiento de baterías, ya que comprueba que no hay ninguna pérdida asociada al sistema del circuito del líquido refrigerante, simulando la condición de funcionamiento real.

Antes del conjunto en el sistema de propulsión, un paso fundamental es comprobar la estanqueidad de la placa de enfriamiento para asegurarse de la eficiencia y la fiabilidad a largo plazo del sistema global.

El centro de la aplicación es el accesorios que es la cámara de prueba misma. El diseño, la construcción y el know-how resultante han sido fundamentales para el éxito de esta aplicación.

Una cámara de vacío extraíble e intercambiable, con apertura y cierra manual de la tapa y carga y descarga manual.

La cámara consiste en dos piezas inclinadas con una posición ergonómica adecuada.

Una parte fija que representa el cuerpo de la cámara, con un hueco específico donde el operador coloca la pieza. Una parte móvil compuesta por una tapa manual con la que la pieza se bloquea y donde se ha diseñado un volumen sellado adicional para el huelgo de acoplamiento.

A petición, la máquina incluye un dispositivo de seguridad neumático que evita que la forma de la placa superior golpee. El operador puede acoplar o desacoplar manualmente mediante un botón, para abrir o cerrar la placa.

La cámara está provista con accesorios de prueba para permitir la conexión de la placa de enfriamiento de la batería al circuito de proceso de la máquina, todos los movimientos neumáticos se producen fuera de la máquina y están accionados manualmente.

El accesorio de prueba se ha diseñado en una cámara de vacío según el diseño de la pieza; un escáner fijo montado en el exterior de la cámara puede leer la etiqueta de la pieza cuando las partes se cargan dentro de la cámara.

La cámara es intercambiable y se identifica con un código que la máquina controla automáticamente en cada ciclo, comprobando que coincida con el programa de trabajo seleccionado.

La cámara es compacta para minimizar la capacidad de bombeo necesaria y los accesorios se conectan al circuito de proceso de la máquina mediante acoplamientos manuales.

Un cambio de herramienta intercambiable interno bien diseñado completa la configuración de la cámara para permitir la colocación y las conexiones con el modelo de placa de enfriamiento de la batería.

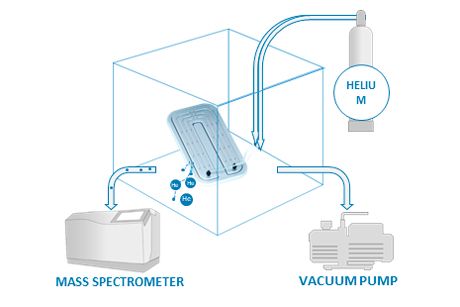

Principio de medición: prueba global en cámara de vacío mediante análisis con espectrómetro del gas trazador helio.

La cámara de vacío de la cámara se monta en bastidores soldados y pintados. El sistema de bombeo de vacío se sitúa debajo de la cámara. El panel eléctrico, el sistema de análisis y los paneles neumáticos para la distribución de aire y del helio están dentro del bastidor.

La HMI está formada por un monitor en color de pantalla táctil y una caja de control remoto con pulsadores y señales luminosas para el operador.

El equipo ofrece puertos de salida separados para el helio y la descarga de aire y se ha preparado para la conexión a un sistema de recuperación de helio..

Se ha provisto un sniffer con un tubo de 5 m para realizar una búsqueda manual de pérdidas: el ciclo de sniffing puede utilizarse con la cámara abierta para volver a probar la pieza rechazada (a baja presión) y localizar las pérdidas.

La máquina también incluye un lector de etiquetas de código de barras fijada a la estructura de la máquina. Antes de poder comenzar la prueba, el lector de código de barras lee y comprueba la etiqueta y permite que la prueba siga adelante.

El banco incorpora un ordenador industrial, que tiene un monitor de color con pantalla táctil de 15”, que realiza las funciones de HMI mientras que la supervisión del proceso es realizada por un PLC.

- Minimización del volumen de la cámara

- Cámara intercambiable entre diferentes máquinas

- Interfaz de pantalla táctil HMI configurable

- Panel de pulsadores y señales luminosas para una mayor facilidad para el operador

- Diseño del accesorio adecuado para la futura carga y descarga por un sistema automático

- Elevada precisión del sistema

| Presión de prueba | 2,4 bar |

| Velocidad de salida | 60 piezas/hora |

| Umbral de descarte | 0,6 ccm/min a 2,4 bar |