Werkzeugbruch an Verarbeitungszentren

Wird der Bruch eines Werkzeugs während eines Bearbeitungsprozesses nicht erfasst, kann das verheerende Folgen für die gesamte Produktion haben.

Erstens wird jedes Werkstück, das ab dem Zeitpunkt des Bruchs von dem beschädigten Werkzeug geschnitten wird, ein Auschussstück. Bei unbemannter Fertigung ist die Problematik noch größer, da mehrere Stunden vergehen können, bevor ein Bediener das Problem erkennt.

Zweitens ist es bei Prozessen wie Bohren wahrscheinlich, dass die Werkzeuge, die auf das defekte Werkzeug folgen und weitere Bearbeitungen an einem Werkstück vornehmen, ebenfalls beschädigt werden, da sie mehr Material entfernen müssen, als erwartet, und mehr Material, als sie leisten können.

Um diese Verschwendung und die damit verbundenen Kosten zu vermeiden, ist es unbedingt nötig, die Maschine mit wirkungsvollen Prüfsystemen für die Werkzeugintegrität auszustatten, die einen Bruch sofort nach einem Bearbeitungsvorgang erkennen können.

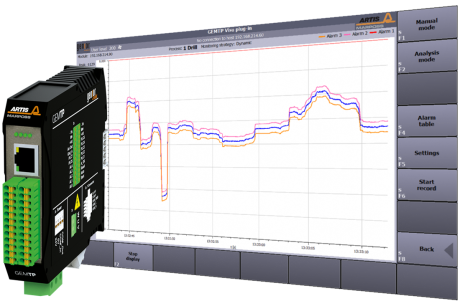

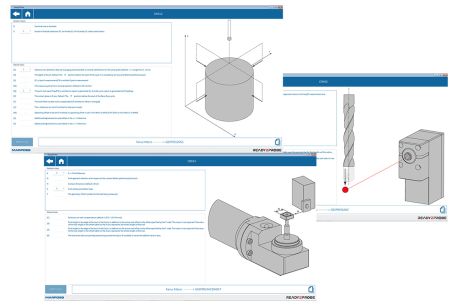

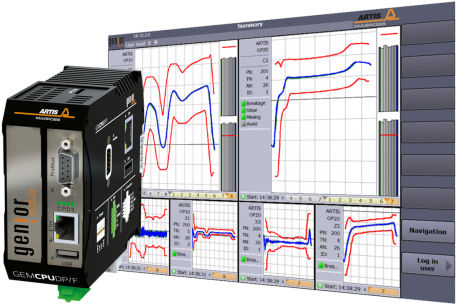

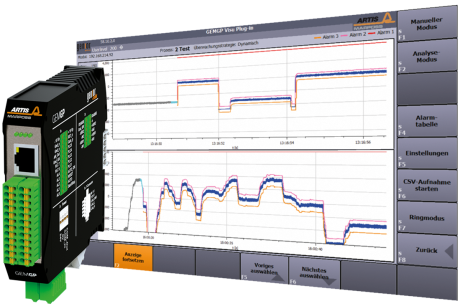

Marposs bietet verschiedene Lösungen zur Werkzeugbrucherkennung und für die Integritätsprüfung. Diese Systeme sind leicht zu installieren und einzurichten und arbeiten mit extrem schnellen Software-Zyklen. Dadurch wird die Qualität der Bearbeitung garantiert und gleichzeitig die Zykluszeit optimiert.

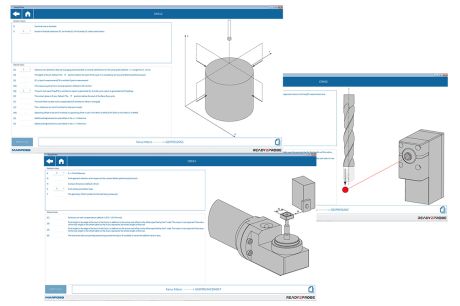

Die Produkte zur Werkzeugbruchprüfung von Marposs nehmen als Ausgangsreferenz die Maße am Werkzeugtisch. Der Bediener muss eine maximal zulässige Bruchtoleranz eingeben (Mindestwert 0,1 mm). Nach der Bearbeitung erfolgt die Kontrolle. Wenn ein Bruch ermittelt wird, der oberhalb der Toleranzgrenze liegt, wird ein Alarmsignal erzeugt, damit das beschädigte Werkzeug ersetzt wird. Dadurch werden Probleme in der Produktion vermieden.

- Höhere Produktionsqualität

- Steigerung der Produktivität der Maschine

- Reduzierung der Ausschüsse, vor allem bei unbemannten Tätigkeiten

- Automatische Werkzeugintegritätsprüfung

- Schnelle Kontrolle

- Erleichterung der Aufgaben des Bedieners

Es sind verschiedene System zur Erfassung von Werkzeugbrüchen erhältlich:

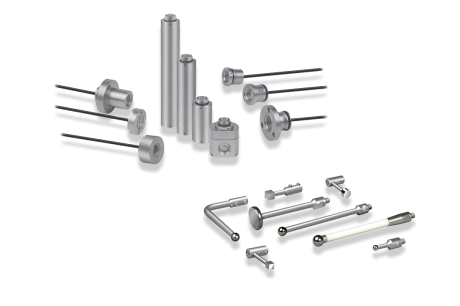

- Taktile Werkzeugkontrollen, ideal für sehr große Werkzeuge (der Mindestdurchmesser beträgt 1 mm). Diese Systeme gibt es sowohl verkabelt als auch mit drahtloser Übertragung (Funk und optisch)

- TBD, Werkzeugbruchdetektor, ein Produkt zur Prüfung der Achsenintegrität, das hauptsächlich für Werkzeuge mit festem Körper gedacht ist (z.B. Bohrer und Gewindebohrer). Er kann sehr kleine Werkzeuge, bis hinunter zu 0,15 mm, in weniger als einer Sekunde erkennen

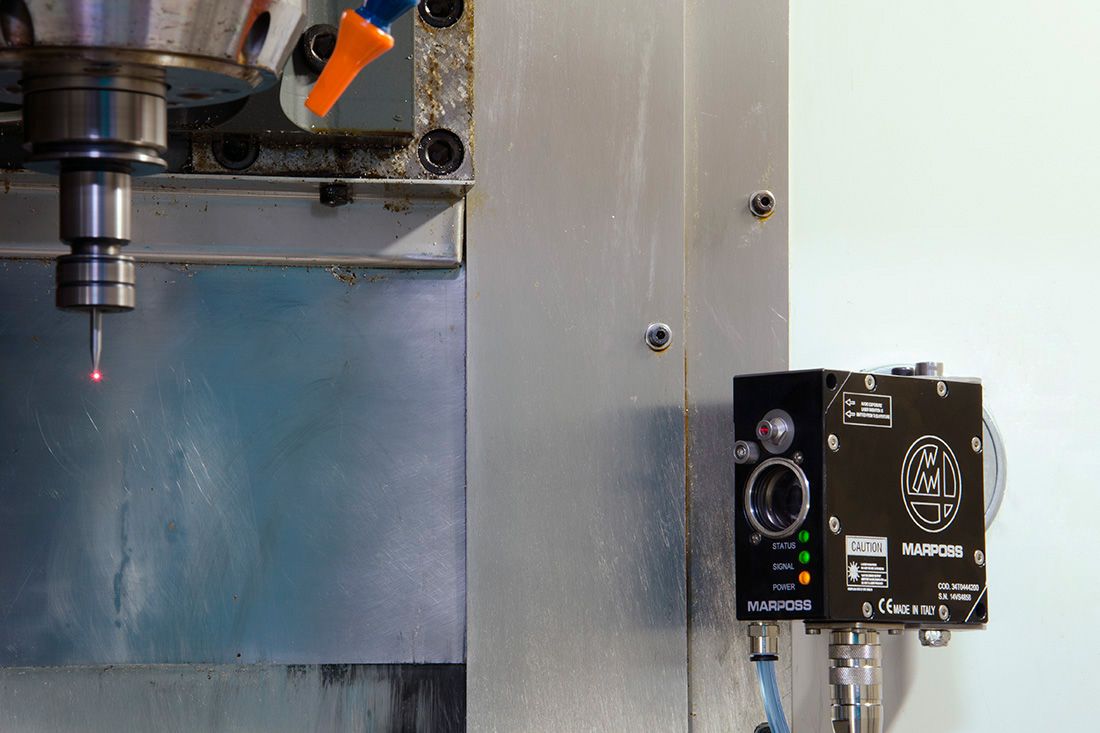

- Mida Laser, ein berührungsloses System, das neben der Integritätsprüfung auch Differenzmessungen und das Scannen von Schneidenprofilen ermöglicht

- Vision Tool Setting, die ideale Werkzeugkontrolle für Mikrowerkzeuge und Anwendungen, bei denen außergewöhnliche Messleistungen gefordert sind (Messgenauigkeit unter 2 Mikron)