Der Helium-Lecktest mit einem Massenspektrometer ist objektiv und hängt nicht von persönlichen Einschätzungen ab, daher ist er genau und sehr zuverlässig.

Die Möglichkeit, das Helium, das bei den Tests verwendet wurde, zurückzugewinnen, senkt außerdem den täglichen Verbrauch und die Kosten.

Ein Helium-Lecktestsystem hat den Zweck, eine umfassende Dichtheitsprüfung an einer Komponente eines Kunden auszuführen und Lecks im Bereich von 5,0 x 10-3 mbar*L/s bis 5,0 x 10-8 mbar*L/s zu erfassen. Das System überprüft automatische die Dichtheit der Komponenten mit der Methode der umfassenden Prüfung in einer Vakuumkammer. Bei diesem Test wird die Komponente in eine Vakuumkammer gelegt, woraufhin sowohl aus der Komponente als auch aus der Vakuumkammer die Luft abgepumpt wird, bis der für den Test benötigte Wert erreicht ist. Danach wird die Komponente mit einem Tracergas unter Druck gesetzt. Mithilfe des Massenspektrometer-Lecktestgeräts kann das System den Gesamtdurchfluss durch alle Lecks im geprüften Werkstück ermitteln. Aus diesem Prozess erhält man einen finalen quantitativen Messwert. Auf die grobe Dichtheitsprüfung folgt die Hauptprüfung, die den Zweck hat, die Gefahr einer Kontamination der Kammer mit großen Mengen an Helium zu vermeiden, falls ein großes Leck vorhanden ist.

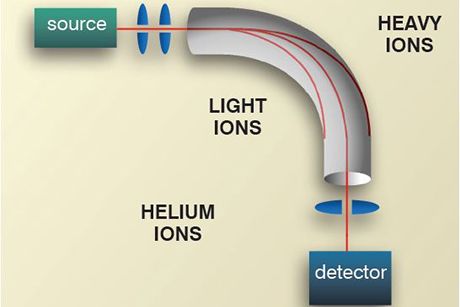

Wie funktioniert ein Massenspektrometer?

Um es einfach auszudrücken: Das Massenspektrometer wandelt die gemessene Heliummasse in ein elektrisches Signal um. Dazu wird die Luft, die in das Spektrometer strömt, ionisiert und in einen gekrümmten Schlauch geleitet, der in ein magnetisches Feld eingetaucht ist. Bei einem bestimmten Magnetfeldwert dringen nur Heliumionen durch, während andere zerstört werden. Der elektrische Strom, der vom Fluss der Heliumionen erzeugt wird, wird gemessen, um die Größe des Lecks zu ermitteln.

Warum Helium?

-

Helium ist nach Wasserstoff das zweitleichteste Element. Es kann schnell in kleine Lecks bis zu 10−11 mbar*L/s eindringen, während schwerere Elemente dazu nicht imstande sind.

-

Es ist ein Edelgas, das heißt, es ist inert und reagiert nicht mit anderen Gasen oder mit dem geprüften Werkstück.

-

Helium ist umweltfreundlich: Es ist farblos, geruchlos, geschmacklos, ungiftig und völlig ungefährlich, falls es in die Umwelt ausdringen sollte.

-

Es ist in der Atmosphäre nur in geringen Mengen vorhanden (5 ppm), daher ist das Hintergrundrauschen für das Messgerät sehr niedrig. Es eignet sich also sehr gut zur „massenspektrometrischen“ Trennung von anderen Gasen.

-

Helium kann außerdem mit Rückgewinnungssystemen verwendet werden, daher besteht kaum Gefahr, dass die Vorräte zu Ende gehen, und die eingekauften Heliummengen können reduziert werden.

Allgemeine Beschreibung von Systemen für Lecktests mit Helium

Jedes Helium-Lecktestsystem beinhaltet Folgendes:

-

Eine oder mehrere Vakuumkammern mit manuell oder automatisch betätigten Deckeln, die an einem Rahmen aus geschweißtem und lackiertem Stahl montiert sind. Der Zugang zu den Kammern ist normalerweise durch Lichtschranken geschützt.

-

Messvorrichtungen, um die geprüften Komponenten und den Prozesskreis des Systems miteinander zu verbinden.

-

Vakuumpumpen, die benötigt werden, um die Kammer(n) unter Vakuum zu halten, die Komponente unter Vakuum zu halten und die Analyse durchzuführen.

-

Einen oder mehrere Lecktester (Massenspektrometer).

-

Elektrische und pneumatische Schalttafeln.

-

Einen Industriecomputer mit einem 15”-Farb-Touchscreen, der die Funktionen der Benutzeroberfläche erfüllt, während eine SPS den Prozess überwacht

-

Es kann auch ein Helium-Rückgewinnungssystem in der gewünschten Größenordnung geliefert werden.

Heliumlecktests können in zahlreichen Industriebereichen nützlich sein, zum Beispiel in folgenden:

-

Kältetechnik

-

Klimatechnik

-

Automobilindustrie

-

Luft- und Raumfahrt

-

Feuerlöscher

-

Ventile

-

Lebensmittelverpackung

-

Pharmaindustrie

-

Petrochemische Industrie

-

Energiewirtschaft

-

Mikroelektronik