Tecnologie -- Equilibratura, Sensori di Vibrazione ed Acustici

L’aumento della velocità di rotazione del mandrino su macchine rettificatrici e l’impiego di mole in CBN, rappresenta un trend costante negli ultimi anni in quanto è sempre più importante la capacità della macchina di ottenere una finitura superficiale del pezzo di qualità superiore. In questo contesto diventa indispensabile mantenere sotto controllo le vibrazioni indotte in rettifica dagli organi meccanici in rotazione, in particolare il mandrino porta mola; oltre alle condizioni di lavorazione della mola stessa.

Oggi la domanda di ottenere processi di lavorazione ad elevata affidabilità e flessibilità è in continuo aumento e per queste ragioni il processo di rettifica deve diventare sempre più intelligente.

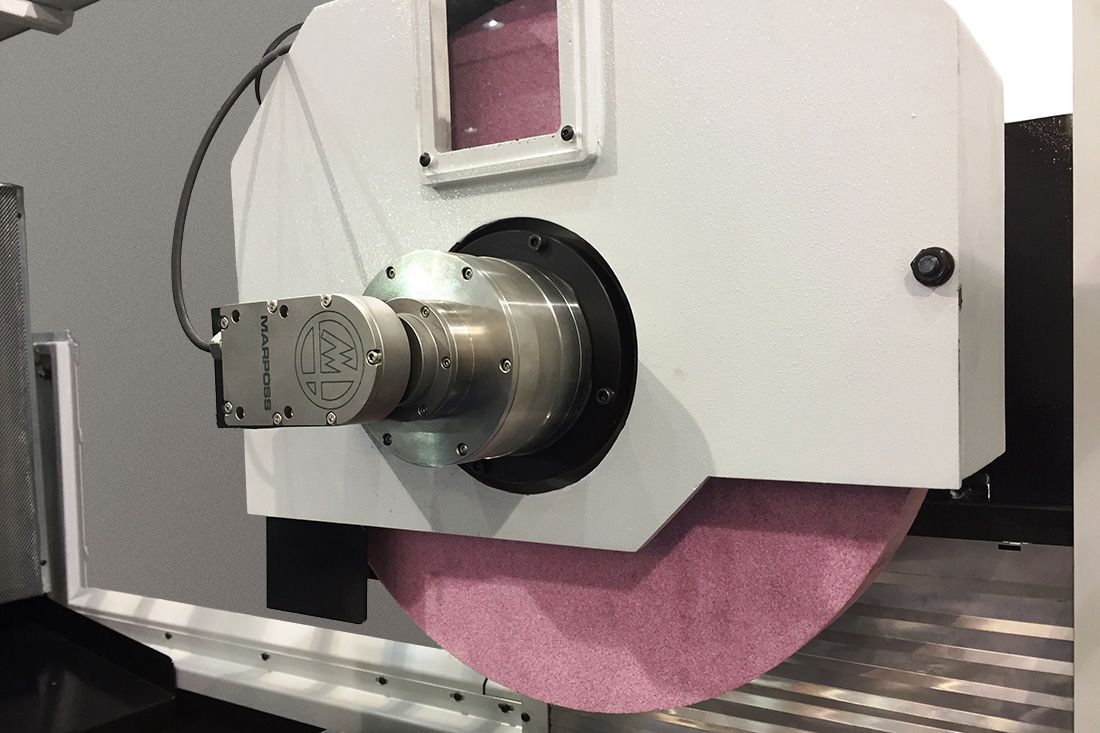

EQUILIBRATURA E SENSORE DI VIBRAZIONE

La vibrazione è l’effetto dello sbilanciamento di organi meccanici ma in particolare della mola in rotazione ed è causato dai seguenti fenomeni:

- Distribuzione non omogenea della mola

- Dissimmetria di assemblaggio fra mola e flangia di montaggio

- Usura non uniforme della mola

- Scheggiamenti della mola ed assorbimento di refrigerante

Per compensare dette condizioni di squilibrio è necessario misurare la vibrazione, che è identificata da frequenza, ampiezza, velocità e accelerazione, per mezzo di un sensore di vibrazione (accelerometro) basato su tecnologia piezoelettrica.

Questo sensore di vibrazione consiste in una massa sismica connessa ad un trasduttore piezoelettrico (tipicamente un quarzo) che preleva la vibrazione in accelerazione e la trasforma in un segnale elettrico per la successiva elaborazione.

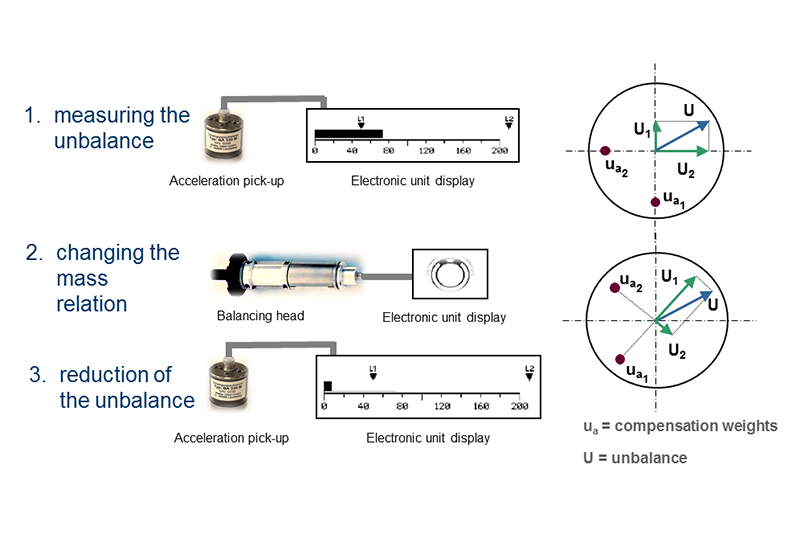

Lo sbilanciamento, statico (1 piano) o dinamico (2 piani), può essere corretto automaticamente da un sistema di equilibratura, tipicamente elettro-meccanico, che in modo continuo ed automatico compensa le condizioni di squilibrio per mezzo di contrappesi meccanici.

Detti sistemi di equilibratura sono installabili, sia all’esterno che all’interno del mandrino, sulla maggior parte delle rettifiche per esterni, centerless, per piani, per ingranaggi e speciali.

Quasi tutte le mole sono normalmente bilanciate manualmente dall’operatore tramite un’opportuna collocazione di pesetti di compensazione sulla flangia della mola, ma detta operazione richiede personale qualificato e tempi lunghi per una corretta ed efficace esecuzione. Le mole possono essere più semplicemente ed efficacemente equilibrate installando direttamente in macchina un sistema automatico di equilibratura che offre diversi vantaggi rispetto ai metodi manuali quali:

- Maggiore accuratezza di equilibratura

- Breve tempo di ciclo (fino a pochi secondi)

- Ciclo di equilibratura completamente automatico

- Compensazione su di un piano (squilibrio statico) oppure su due piani (squilibro dinamico)

- Personale qualificato non necessario

- Controllo costante della vibrazione durante l’intera vita della mola

SENSORE ACUSTICO

L’operazione di rettifica può essere suddivisa nei seguenti due processi:

- Processo di condizionamento mola (posizionamento e ravvivatura)

- Processo di lavorazione pezzo

Il processo di condizionamento mola diventa necessario dopo il processo di lavorazione pezzo per ristabilire il profilo della mola alla sua condizione originale ed è estremamente importante quando sono impiegate mole in super abrasivo.

Relativamente al processo di lavorazione del pezzo si deve tenere conto di fornire informazioni utili all’ottimizzazione del processo in termini di tempo ciclo e costo totale di lavorazione, oltre al controllo di ogni inaspettato malfunzionamento (es. collisione).

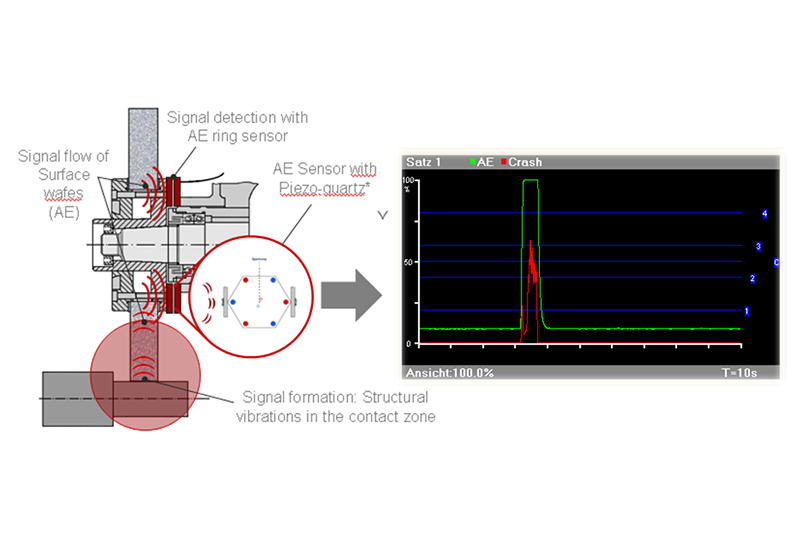

Tali processi possono essere monitorati da sensori a tecnologia ultrasonica (emissione acustica) in grado di controllare il rumore emesso nel punto dove il pezzo e il diamantatore toccano la mola. Detto rumore è tipicamente riferito a segnali ad emissione acustica che sono onde elastiche ad elevato campo di frequenza (fino a 1000 kHz), generate dall’energia immagazzinata e rilasciata all’interno della struttura di macchina.

I sensori acustici, applicati alle rettificatrici devono diventare il “sesto senso” della macchina e dell’operatore in quanto l’odierna automazione dei processi di lavorazione non offre più la possibilità di vedere direttamente il pezzo a causa delle elevate pressioni di esercizio dei lubrorefrigeranti necessarie per lavorare ad alta velocità. Installando direttamente in macchina tali sensori si possono pertanto ottenere i seguenti vantaggi:

- Il controllo del taglio in aria riduce i tempi di ciclo ottimizzando il cambio della velocità di avanzamento mola

- Il controllo della collisione elimina il rischio di danni catastrofici a operatore, mola e macchina

- Il controllo della ravvivatura rileva il contatto mola-diamantatore per velocizzare il ciclo di ravvivatura ed evitare danni alla mola

- Le mole al CBN richiedono un’analisi acustica specifica per ottimizzare l’operazione di ravvivatura, dovuta alle estreme condizioni di taglio e agli alti costi dell’abrasivo

- Il monitoraggio di sistema riduce i costi delle operazioni di rettifica, risparmiando la mola

- Il monitoraggio di sistema aumenta la sicurezza del personale e previene danni e alti costi di manutenzione